Когда слышишь про ?OEM уплотнители для холодильников завод?, первое, что приходит в голову — штамповка одинаковых резинок конвейерным методом. Но это опасное заблуждение. На деле каждый производитель холодильников имеет уникальные профили уплотнений, и даже миллиметр отклонения в геометрии приводит к потере герметичности. Мы в Neway с 2005 года научились читать эти нюансы как открытую книгу.

В 2010-х европейские бренды массово перенесли производство уплотнителей в Азию — не только из-за цены. Решающим стал фактор полного цикла: от создания пресс-формы до тестирования готового продукта в условиях, имитирующих 15 лет эксплуатации. Например, для Bosch мы разрабатывали уплотнитель с памятью формы — материал должен был выдерживать 200 000 циклов открывания/закрывания без деформации.

Кстати, о материалах. EPDM — не панацея, хоть и считается стандартом. Для регионов с экстремальными температурами (Якутия, ОАЭ) мы комбинируем силиконовые вставки. Как-то раз партия для Казахстана не прошла испытания при -50°C — пришлось перепроектировать состав полимера, добавляя морозостойкие пластификаторы. Это стоило двух месяцев работы, но теперь эта формула стала нашей визитной карточкой.

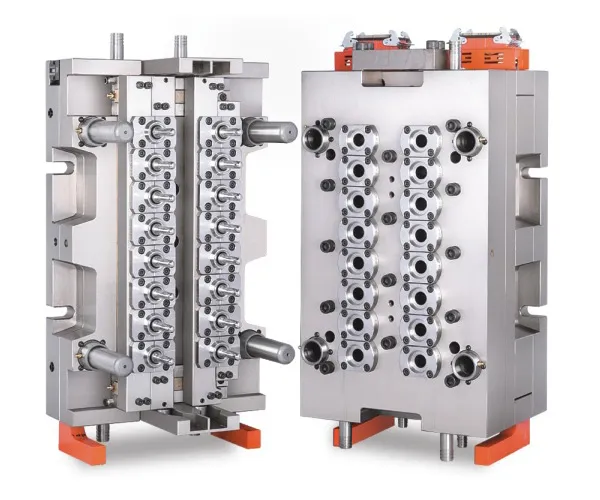

Завод OEM уплотнители для холодильников в Сямэне изначально создавался под экспорт — 80% мощностей заточено под иностранные стандарты. Здесь важно не столько оборудование (хотя немецкие литьевые машины Arburg действительно помогают), сколько система контроля. Каждый метр уплотнителя проверяют на растяжение, упругость и устойчивость к УФ-излучению — последнее критично для встраиваемой техники с освещением.

Самая частая история — экономия на пресс-форме. Клиенты требуют скопировать профиль с конкурента, не учитывая особенности креплений. В итоге уплотнитель отлично садится по периметру, но в углах отстает на 2-3 мм. У нас был кейс с турецким производителем — они трижды переделывали оснастку у местного завода, прежде чем обратиться в Xiamen Neway. Оказалось, проблема была в разной толщине металла дверцы холодильника.

Еще один подводный камень — логистика. Уплотнители нельзя складывать в плотные рулоны — материал ?запоминает? деформацию. Приходилось объяснять клиентам из ЕС, почему мы упаковываем продукцию в спирали диаметром 40 см и используем картонные сепараторы. Кстати, именно для европейских заказчиков мы разработали систему маркировки по цветам — это ускоряет сборку на их конвейерах.

Кстати, о OEM уплотнители для холодильников завод — многие недооценивают важность прототипирования. Мы всегда изготавливаем 3-4 тестовых образца с разной твердостью (от 55 до 75 Shore A). Для севера России, например, идеальной оказалась средняя жесткость — слишком мягкий уплотнитель примерзал к корпусу, слишком твердый не обеспечивал плотного прилегания.

Контроль на герметичность — это только вершина айсберга. Гораздо важнее тест на старение: образцы неделю выдерживаются в камере с температурой +90°C и влажностью 95%. После этого проверяем изменение геометрии — если уплотнитель ?усох? более чем на 3%, партия бракуется. Так в 2022 году мы спасли контракт с арабским клиентом — их холодильники стояли на открытых верандах под палящим солнцем.

Отдельная головная боль — магнитные вставки. Корейские поставщики часто экономят на покрытии, и через год магнит начинает ржаветь. Мы перешли на японскую сталь с двойной полимерной изоляцией — себестоимость выросла на 12%, но рекламаций стало втрое меньше. Кстати, сейчас тестируем биополимеры на основе кукурузного крахмала — пока не для холодильников, но для морозильных камер уже есть обнадеживающие результаты.

Лаборатория Neway в Фуцзяни — это не про ?галочку в отчете?. Здесь ежедневно испытывают 15 параметров, включая стойкость к бытовой химии. Как-то раз немецкий партнер прислал образец моющего средства — оказалось, их гель для чистки разрушал поверхность уплотнителя за 2 месяца. Пришлось разрабатывать специальное покрытие на основе тефлона.

Когда заказчик работает с 3-4 подрядчиками (пресс-формы — литье — сборка — упаковка), всегда возникают ?потери на стыках?. Мы же контролируем весь процесс — от гранулы полимера до погрузки в контейнер. Это позволило сократить процент брака с 1.8% до 0.3%. Для клиента разница незаметна, но когда речь о 500 000 погонных метров в месяц — это экономия целой фуры готовой продукции.

Инженеры OEM уплотнители для холодильников часто спорят с дизайнерами — красивый скругленный угол может быть кошмаром для герметичности. Нашли компромисс: проектируем пресс-формы с переменным углом давления. Это дороже, зато уплотнитель равномерно прижимается по всему контуру. Для премиальных моделей Liebherr вообще используем лазерное сканирование дверцы — чтобы учесть микродеформации металла после покраски.

Сборка на https://www.newayco.ru — это не просто склейка концов. Для угловых соединений применяем экструзию с перекрестной сшивкой молекул — шов выдерживает нагрузку до 15 кг на разрыв. Проверили случайно: монтажник уронил дверцу холодильника — уплотнитель в углу не порвался, хотя металл погнулся. Теперь этот тест ввели в обязательную программу.

Раньше главным был критерий ?не пропускает воздух?. Сейчас добавились: стойкость к бактериям, электростатическая нейтральность (важно для лабораторных холодильников), совместимость с системой No Frost. Мы уже год экспериментируем с нанопокрытием — оно отталкивает частички пищи, уплотнитель дольше остается чистым.

Сложнее всего было адаптироваться к экологическим нормам ЕС. Пришлось полностью менять систему окрашивания — перешли на водные дисперсии вместо сольвентных красок. Затраты окупились за 8 месяцев — европейские клиенты платят на 7-9% больше за ?зеленую? сертификацию.

Сейчас Xiamen Neway Rubber & Plastic Products Co., Ltd. тестирует ?умные? уплотнители с датчиками износа — когда материал начинает терять эластичность, на панель холодильника выводится предупреждение. Пока это дорого для массового рынка, но для медицинской техники уже поставляем. Кстати, именно благодаря полному циклу мы можем быстро внедрять такие инновации — от R&D до сборки проходит не больше 3 месяцев.