Когда ищешь OEM уплотнители для окон поставщик, половина проблем начинается с непонимания разницы между EPDM и силиконовыми составами. Многие до сих пор путают термопластичные эластомеры с каучуковыми смесями, а потом удивляются, почему уплотнитель в прибалтийском климате дубеет за сезон.

В 2019 году мы потеряли крупного заказчика из Краснодара именно из-за неправильного подбора твердости EPDM. Заказчик требовал 60±5 Shore A, но для окон ПВХ с большой площадью остекления нужен был 70±3 Shore A с армированием. После года эксплуатации профиль начал 'плыть' в местах прижима.

Сейчас всегда тестируем три параметра: сопротивление сжатию при -40°C, устойчивость к УФ-излучению и скорость восстановления после деформации. Для северо-запада добавляем тест на циклическое замораживание - обычные сертификаты этот момент часто не покрывают.

Кстати, с OEM уплотнители для окон поставщик из Китая есть тонкость: они часто экономят на антиоксидантах в рецептуре. Визуально не определить, но через 2-3 года появляются микротрещины в зонах изгиба. Проверяем ускоренным старением в соляной камере - если после 240 часов появляется липкость, бракуем всю партию.

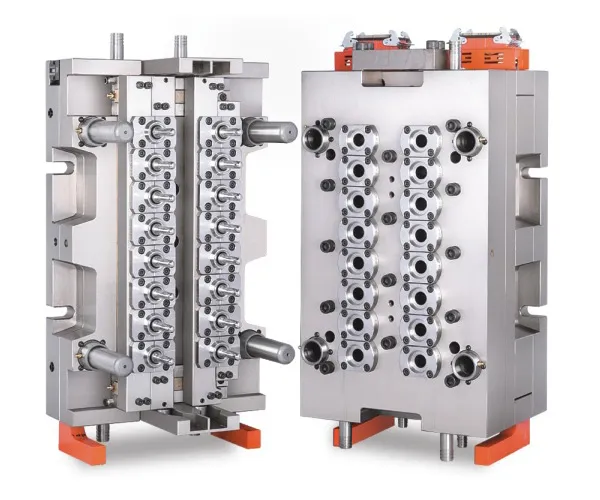

Наш технолог всегда говорит: 'Пресс-форма для уплотнителя - это 70% успеха'. В 2022 году перешли на сталь H13 для всех новых пресс-форм, хотя это удорожает оснастку на 15-20%. Зато ресурс вырос до 1.5 млн циклов против 800 тысяч у P20.

Особенно сложно с коэкструзионными профилями - где нужна комбинация твердого и мягкого участков. Для мансардных окон часто требуется уплотнитель с двойным контуром: внешний из EPDM с твердостью 80 Shore A, внутренний из TPE-S с 50 Shore A. Температурные коэффициенты расширения у материалов разные, поэтому зона соединения - критичное место.

У OEM уплотнители для окон поставщик Neway есть лаборатория для подбора рецептур - это редкость среди азиатских производителей. Можем делать образцы с разным содержанием сажи (от 25% до 45%) для регулировки UV-стойкости. Для скандинавских заказчиков разработали состав с добавлением силикона в EPDM - улучшает скольжение створки при -30°C.

С 2020 года изменили подход к упаковке - перешли на вакуумные пакеты с азотной средой. Предыдущая партия для Минска испортилась из-за конденсата в морском контейнере. Теперь каждый рулон уплотнителя индивидуально герметизируем с силикагелевым поглотителем.

Сроки производства сейчас составляют 45 дней для стандартных профилей и 60-75 дней для кастомизированных решений. Это с учетом изготовления пресс-формы и трехэтапного контроля качества. Ускорить процесс можно только ценой снижения контроля - на практике не рекомендую.

Для крупных заказов организуем производство партиями с интервалом в 2 недели - так клиент получает стабильное качество. Помним случай, когда при увеличении объема с 5 до 20 тонн в месяц начались расхождения по цвету между партиями. Пришлось пересматривать всю систему дозирования красителей.

Российские производители окон часто требуют сертификаты ГОСТ , хотя стандарт устарел еще в 2016. Приходится делать двойную сертификацию - по российским и европейским нормам. Особенно сложно с пожарными сертификатами - для EPDM класса КМ1 нужно проводить испытания в Москве.

В прошлом квартале разработали уплотнитель специально для алюминиевых конструкций - с увеличенным коэффициентом трения 0.8-1.2. Стандартные решения не подходили из-за разницы температурных расширений алюминия и ПВХ.

Сейчас вижу тенденцию к комбинированным системам: уплотнитель плюс терморазрыв. Для таких решений нужна точная калибровка экструдеров - допуск по толщине не более ±0.15 мм. На старом оборудовании такого не добиться, в 2021 полностью обновили парк экструдеров.

С 2023 года экспериментируем с 'умными' уплотнителями с датчиками износа. Пока дорого для массового рынка, но для премиального сегмента уже предлагаем решения с RFID-метками для отслеживания срока службы.

Интересное направление - биоразлагаемые уплотнители на основе термопластичного крахмала. Пока прочность не соответствует требованиям для оконных конструкций, но для межкомнатных перегородок уже тестируем.

Основная проблема отрасли - нехватка квалифицированных технологов. В Neway с 2005 года готовим специалистов через внутреннюю программу обучения. Последние два года добавили модуль по реологии полимеров - без этого невозможно проектировать современные профили сложной формы.

Если оценивать перспективы, то через 5-7 лет стандартом станут самовосстанавливающиеся уплотнители с наночастицами. Уже есть лабораторные образцы, но стоимость пока неподъемная для серийного производства. Пока работаем над улучшением текущих решений - недавно добились увеличения срока службы EPDM с 15 до 20 лет для арктических условий.