Когда ищешь oem силиконовый шланг поставщик, многие ошибочно думают, что главное — цена. На деле же ключевое — это понимание техпроцесса. Я вот с 2008 года в теме, и знаю, как часто клиенты пренебрегают проверкой допусков на термостойкость, а потом получают возвраты партий из-за деформации при 180°C.

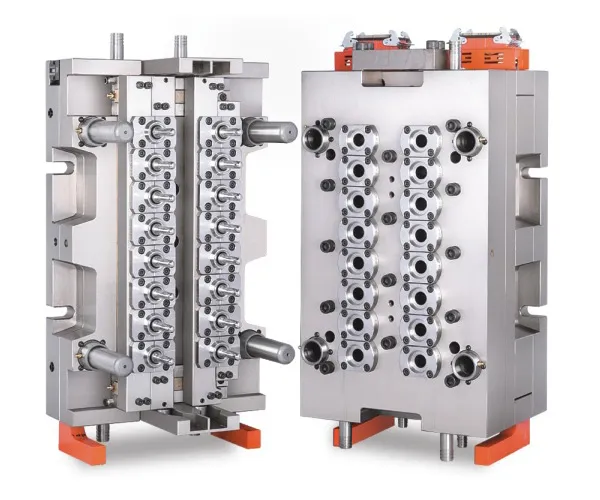

В нашем случае, oem силиконовый шланг — это не просто труба с отверстием. Например, для пищевой промышленности нужен сертификат FDA, а для автопрома — устойчивость к моторным маслам. Как-то раз мы получили заказ на партию для гидравлических систем, и клиент не уточнил давление на разрыв. В итоге при тестах 30% шлангов пошли трещинами при 12 атм — пришлось переделывать всю оснастку.

Коллеги из Xiamen Neway Rubber & Plastic Products Co., Ltd. здесь работают иначе: они с 2005 года делают акцент на полный цикл — от R&D до упаковки. Это важно, потому что если пресс-форму проектируют те же люди, что потом тестируют готовые шланги, проще отследить, где возникла ошибка. У них на сайте https://www.newayco.ru есть примеры, как они оптимизировали конструкцию армированных шлангов за счет изменения угла намотки корда.

Кстати, про армирование. Часто забывают, что силикон без полиэстеровой оплётки может растягиваться под давлением на 15-20%. Я лично видел, как на одном производстве шланги для охлаждающих систем деформировались после 200 циклов — проблема была в неверно подобранной плотности оплётки. Neway здесь предлагают кастомные решения, но нужно чётко указывать рабочие среды.

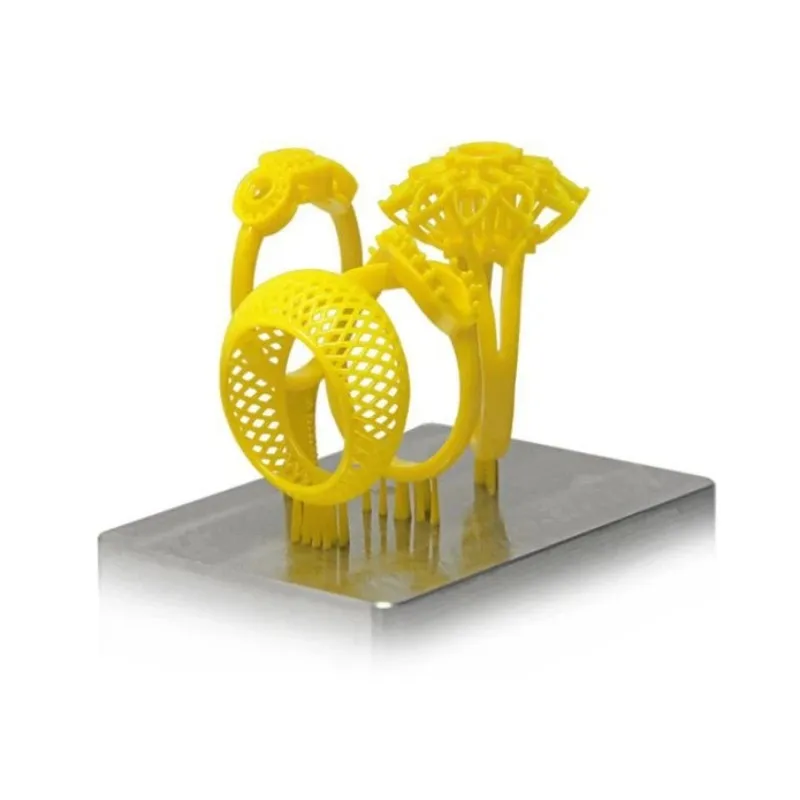

Самая частая ошибка — гнаться за низкой ценой и игнорировать этап прототипирования. В 2016 году мы работали с заводом, который предложил вдвое дешевле конкурентов, но не делал тестовых образцов. В результате партия шлангов для медицинских ингаляторов не прошла проверку на герметичность — потеряли время и деньги.

У oem силиконовый шланг поставщик должен быть чёткий протокол проверки сырья. Например, силиконовая резина от разных производителей ведёт себя по-разному при вулканизации. Neway указывают, что контролируют каждую партию сырья — это критично, если нужна стабильность по Shore A.

Ещё момент: некоторые поставщики экономят на системе контроля толщины стенки. Помню случай, когда шланги для топливных систем имели разброс по толщине от 1.8 до 2.3 мм — это привело к разрывам в местах соединения с фитингами. Поэтому сейчас всегда запрашиваю статистику по допускам.

Здесь часто требуют адаптацию под низкие температуры. Стандартный силиконовый шланг при -40°C теряет эластичность, но для северных регионов нужно либо добавлять пластификаторы, либо менять состав смеси. Neway как раз упоминают в описании опыт работы с нестандартными деталями — это может быть плюсом.

Таможенное оформление — отдельная история. Как-то задерживали партию из-за несоответствия маркировки ТР ТС 032/2013. Пришлось в срочном порядке переделывать бирки. Сейчас всегда проверяю, чтобы поставщик указывал все техпараметры на русском прямо на изделии.

Интересно, что для пищевой промышленности до сих пор есть путаница с требованиями. Одни требуют сертификат EEC 1935/2004, другие — российский Роспотребнадзор. Лучше сразу уточнять, будет ли продукт контактировать с жирами или спиртосодержащими жидкостями — от этого зависит выбор марки силикона.

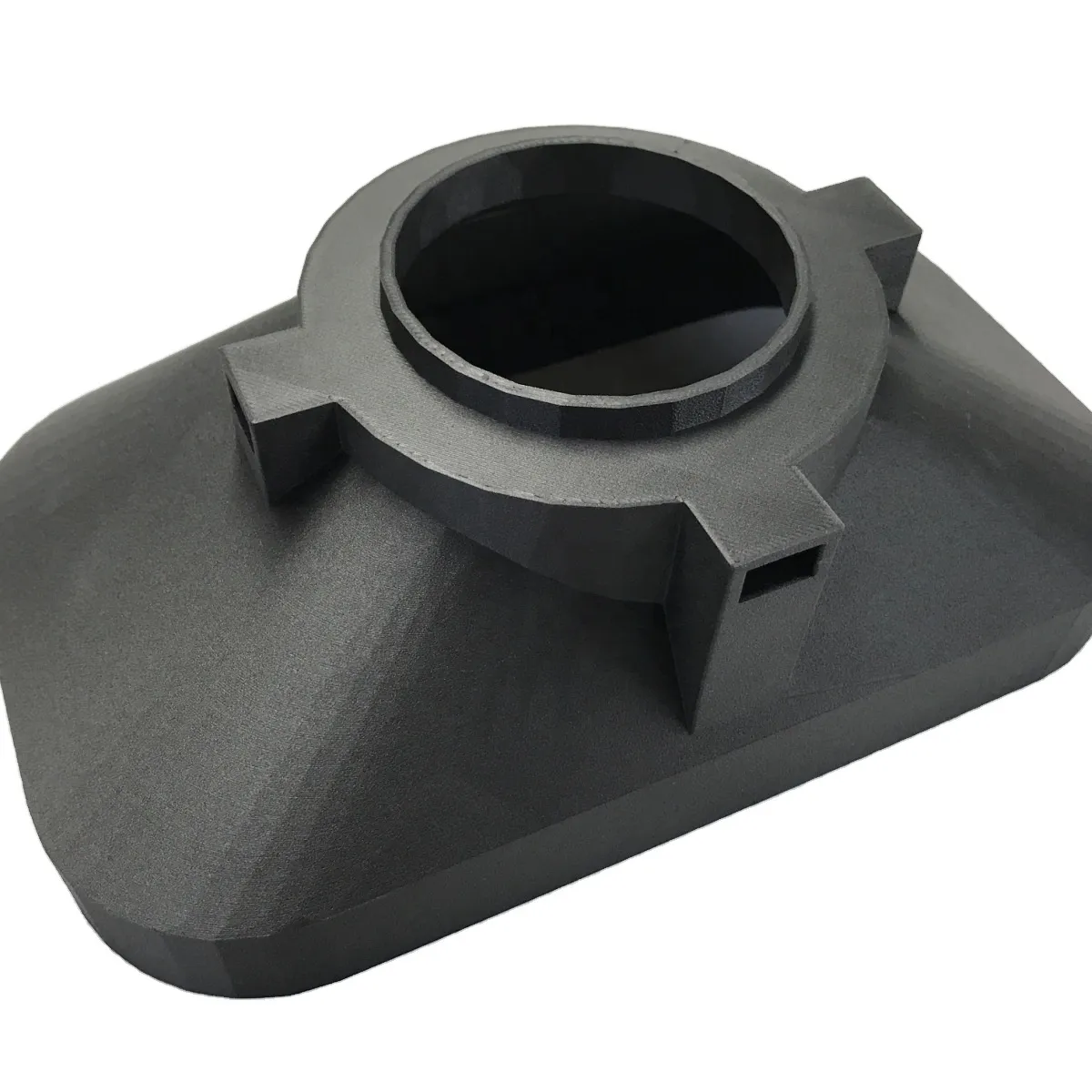

При создании пресс-формы для oem силиконовый шланг многие недооценивают значение угла съёма. Если сделать его меньше 3 градусов, возможны задиры на внутренней поверхности. У нас был проект, где из-за этого пришлось трижды переделывать оснастку — потеряли почти месяц.

Neway в своей практике используют сквозной контроль на этапе сборки. Это правильно, потому что даже идеальный шланг может иметь проблемы в месте крепления фитинга. Один раз видел, как из-за недолива резины в зоне соединения появились микротрещины — обнаружили только при испытании на вибростенде.

Тесты на старение — обязательный этап, который часто пропускают. Стандартный цикл: 168 часов при 150°C с последующей проверкой на удлинение. Но для некоторых применений, например в авиации, требуются extended tests — до 1000 часов. Без этого нельзя гарантировать работу в условиях тепловых циклов.

С доставкой силиконовых шлангов есть нюанс — их нельзя скручивать в плотные бухты при транспортировке. Иначе появляются остаточные деформации. Как-то получили партию, где 15% шлангов имели овальное сечение — пришлось возвращать.

Neway предлагают полный цикл включая упаковку — это удобно, когда нужно поставить комплектные решения. Например, шланг + фитинги + крепёж. Но важно заранее обсудить условия хранения — силикон не любит УФ-излучение, и если склад не отапливаемый, возможны проблемы.

По опыту, лучшие поставщики всегда готовы предоставить отчёт по каждому этапу производства. Особенно это важно для oem силиконовый шланг поставщик, работающего с критичными применениями. Я обычно запрашиваю фото контрольных точек и протоколы испытаний — это страхует от сюрпризов.

Выбор поставщика — это всегда компромисс между ценой, сроком и качеством. Но с силиконовыми шлангами экономить на контроле нельзя. Технология отработана, но нюансов масса — от твёрдости резины до цвета пигмента.

Компании вроде Xiamen Neway Rubber & Plastic Products Co., Ltd. интересны именно подходом 'под ключ'. Когда один производитель отвечает за весь процесс — меньше шансов, что возникнут разночтения в техзадании. Хотя и там нужно внимательно следить за этапом прототипирования.

В целом, рынок oem силиконовый шланг поставщиков стал более прозрачным за последние годы. Но по-прежнему ключевое — это детальное ТЗ и тесное взаимодействие на всех этапах. Как показывает практика, большинство проблем возникает не из-за технологии, а из-за недостаточного обмена информацией между заказчиком и производителем.