Когда ищешь oem силиконовые прокладки поставщик, часто сталкиваешься с тем, что многие путают стандартные каталоги с реальным OEM-производством. В моей практике был случай, когда заказчик полгода работал с компанией, которая просто переупаковывала готовые прокладки, а когда понадобилось изменить угол поджатия уплотнителя — оказалось, что технолог не умеет пересчитывать коэффициенты сжатия. Это типичная ошибка: ищут ценник, а не инжиниринговый потенциал.

Настоящий OEM — это когда тебе не просто режут листовой силикон по чертежу, а могут предложить инженерный анализ конструкции. Например, для пищевых уплотнителей мы в Neway сначала запрашиваем не только размеры, но и историю инцидентов с предыдущими поставщиками — часто выясняется, что проблема не в материале, а в неправильном расчете рабочей деформации.

В 2019 году пришлось полностью переделывать оснастку для немецкого завода химоборудования: их техзадание требовало твердость 70 Shore A, но при тестовых запусках выяснилось, что при температуре выше 140°C прокладка теряет эластичность в зоне контакта с фланцем. Пришлось разрабатывать композитный материал с добавлением пероксидного отвердителя — стандартные решения не работали.

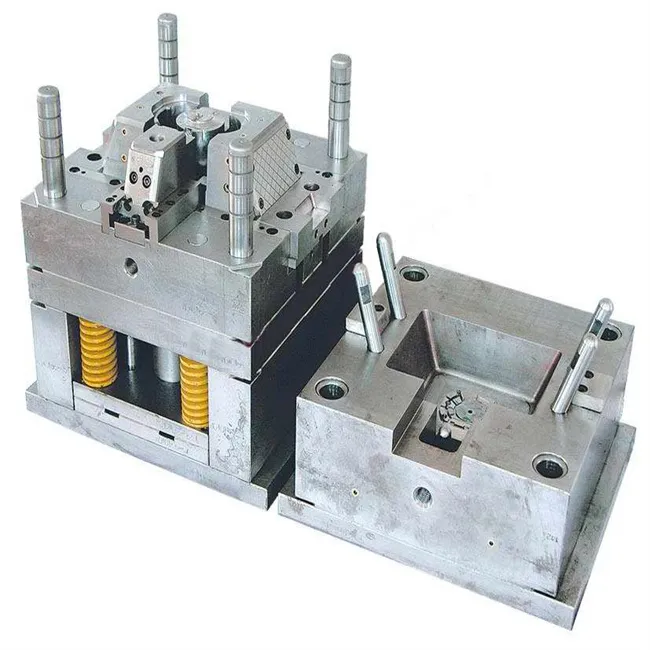

Сейчас многие пытаются экономить на пресс-формах, заказывая лазерную резку. Но для серийных партий от 50 тыс. штук это проигрышный вариант — края уплотнителя начинают расслаиваться после 200 циклов сборки-разборки. Мы в таких случаях всегда настаиваем на литьевых формах с гидравлическим приводом, даже если клиент initially сопротивляется.

При оценке поставщик силиконовых прокладок часто смотрят на сертификаты, но редко проверяют логистику. У нас был контракт с итальянским производителем насосов, где решающим фактором стало наличие термостатированных складов в Калининграде — их технологи не хотели рисковать с заморозкой материала при транзите.

Еще один важный нюанс — совместимость с сопрягаемыми поверхностями. Для фармацевтики, например, часто требуют прокладки из платинового силикона, но если в системе есть латунные фитинги — может возникнуть электрохимическая коррозия. Приходится дополнительно тестировать гальванические пары, что многие поставщики игнорируют.

Особенно сложно с цветовыми маркировками — некоторые европейские заводы используют до 12 цветов для идентификации классов чистоты. При мелких партиях краситель может неравномерно распределяться в материале. Мы решили это созданием отдельной линии для цветных композиций с двухстадийным смешением.

Для нефтегазовых компаний Урала разрабатывали прокладки с повышенной стойкостью к сероводороду. Стандартный силикон MVQ выдерживал не более 3 месяцев, пришлось адаптировать рецептуру с добавлением фторсиликона — увеличило стоимость на 40%, но срок службы вырос до 2 лет.

Часто сталкиваюсь с тем, что конструкторы не учитывают разницу между статическим и динамическим уплотнением. Для вибрирующего оборудования рекомендуем использовать прокладки с внутренним армированием — не все поставщики могут это изготовить, у Neway для таких случаев есть специальные прессы с подогревом платформ.

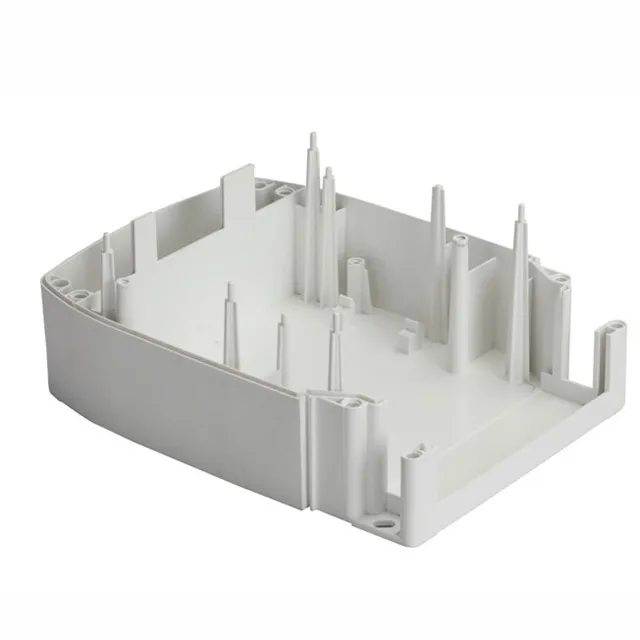

В 2021 году для завода теплообменников в Татарстане делали прокладки сложной геометрии с зонтичными уплотнениями. Первая партия прошла испытания, но при монтаже монтажники повреждали кромки — пришлось разрабатывать монтажные приспособления и обучать персонал. Это к вопросу о том, что oem силиконовые прокладки требуют не только производства, но и техподдержки.

Еще пример: для литейного цеха в Липецке поставляли термостойкие уплотнители для печей. После полугода эксплуатации клиент жаловался на потерю эластичности. Выяснилось, что в цехе использовали моющие средства на основе керосина — материал не был рассчитан на такие среды. Пришлось экстренно менять рецептуру на базе фторкаучука.

Сейчас активно развиваем направление токопроводящих силиконовых уплотнений для электрощитового оборудования. Стандартные решения с углеродным наполнителем не обеспечивали стабильное сопротивление — разработали композит с никелевым покрытием микросфер, но стоимость вышла выше ожидаемой. Продолжаем эксперименты с медными волокнами.

Многие недооценивают важность подготовки сырья. У нас на производстве в Китае силиконовые смеси выдерживаются 24 часа при контролируемой влажности перед вулканизацией — это снижает внутренние напряжения в готовых изделиях. Без такого подхода возможно коробление прокладок при температурных скачках.

Для ответственных применений (медицина, авиация) используем вакуумные прессы — они дороже, но исключают поры в материале. Как-то раз приняли срочный заказ на замену прокладок для автоклавов — конкурент не обеспечил герметичность из-за микропор в зоне среза.

Отдельная головная боль — контроль геометрии. Для прокладок с сечением менее 1 мм стандартные калибры не подходят, пришлось внедрять оптические сканеры с автоматическим анализом контура. Особенно критично для уплотнителей с самосмазывающим покрытием — даже минимальные отклонения влияют на распределение смазки.

С силиконовыми прокладками есть парадокс: они считаются неприхотливыми, но на самом деле чувствительны к условиям хранения. Разработали для клиентов из Минска систему маркировки с указанием даты производства и рекомендуемого срока использования — не все материалы сохраняют свойства при длительном складировании.

При транспортировке морем обязательно используем контейнеры с контролем влажности — был печальный опыт, когда партия для судостроителей пришла с белым налетом (высолы). Пришлось организовывать химчистку в порту Гамбурга.

Сейчас тестируем умные ярлыки с NFC-метками для отслеживания условий хранения — пока дороговато, но для медицинских заказчиков оправдано. Особенно для стерильных уплотнителей, где важна история температурных воздействий.

Постепенно переходим на цифровые двойники прокладок — создаем 3D-модели с учетом реальных рабочих условий. Это позволяет предсказывать изменение геометрии под нагрузкой. Для энергетиков это особенно актуально — там уплотнители работают в условиях термоциклирования.

Интересное направление — ?умные? прокладки с датчиками износа. Пока коммерчески невыгодно, но для критичных применений уже есть пилотные проекты. В Neway экспериментируем с внедрением проводящих дорожек в тело уплотнителя.

Основная проблема отрасли — нехватка квалифицированных технологов. Многие специалисты ушли в смежные области, приходится обучать с нуля. Разработали внутреннюю систему стажировок — молодые инженеры полгода работают со старшими коллегами перед допуском к самостоятельной работе.