Когда ищешь производителя силиконовых прокладок, часто сталкиваешься с тем, что многие заводы обещают 'европейское качество при китайской цене' - на практике же оказывается, что либо качество сырья хромает, либо геометрия уплотнений не выдерживает критики. Вот уже пятнадцать лет наблюдаю, как клиенты сначала экономят на оснастке, а потом переплачивают за брак.

В нашей практике термин OEM силиконовые прокладки подразумевает не просто штамповку по готовым чертежам. Например, в Neway мы всегда анализируем условия эксплуатации: будет ли это пищевое оборудование с постоянными циклами нагрева-охлаждения или химические аппараты с агрессивными средами. Как-то раз пришлось переделывать всю оснастку для немецкого заказчика, который изначально не указал температурные перепады от -40°C до 230°C.

Частая ошибка - заказчики требуют использовать силикон с твердостью 50±5 Shore A для динамических уплотнений, хотя для таких задач лучше подходит 60-70 единиц. Приходится объяснять, что слишком мягкий материал будет выдавливаться в зазоры. Именно поэтому мы сохраняем инженерный отдел, который консультирует на этапе проектирования.

Особенно сложно бывает с цветом. Помню случай, когда итальянский клиент трижды возвращал партию из-за оттенка синего - пришлось разрабатывать индивидуальную рецептуру пигмента. В стандартном производстве такие нюансы обычно игнорируют, но для OEM это критически важно.

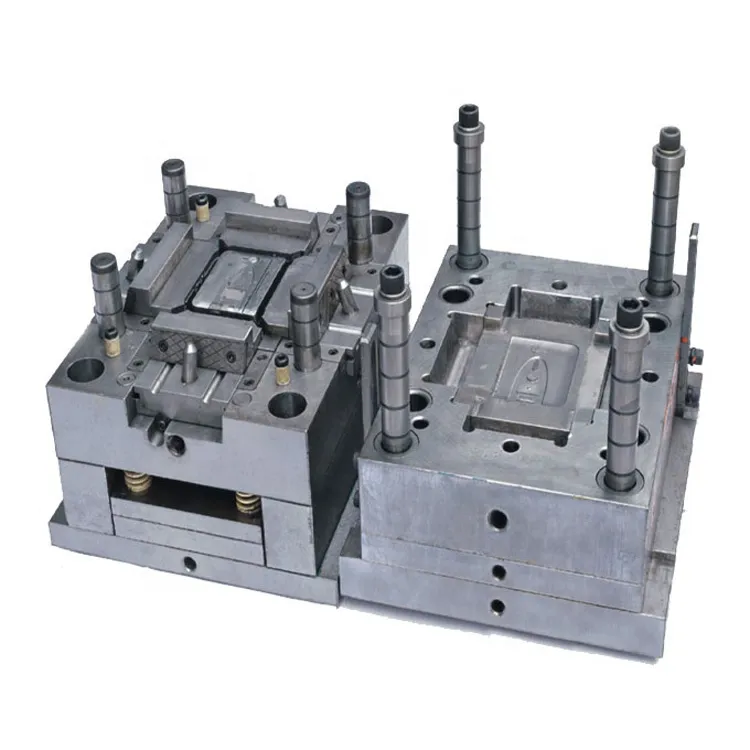

Изготовление оснастки - это 70% успеха. Многие пытаются сэкономить на стальных пресс-формах, используя алюминий, но для серийных партий от 50 тыс. штук это недопустимо. В нашем завод в Фуцзяни все формы для серийного производства делаются только из стали P20 или H13, иначе ресурс не превысит 100 тысяч циклов.

Особое внимание уделяем системам выталкивания - бывали случаи, когда неправильно расположенные толкатели деформировали готовые прокладки. Сейчас всегда делаем 3D-модель с имитацией процесса прессования, хотя лет десять назад обходились обычными чертежами.

Самое сложное - пресс-формы для многокомпонентного литья. Как-то разрабатывали оснастку для прокладок с твердым каркасом и мягким уплотнителем - пришлось полностью пересмотреть систему литников. Получилось только со второй попытки, но зато теперь этот опыт используем в подобных проектах.

В спецификациях часто пишут про контроль каждой детали, но на практике 100% проверка возможна только для мелких партий. Для серийных заказов мы используем выборочный контроль по AQL 1.5, но с обязательной проверкой первых 300 изделий из каждой производственной смены.

Особенно строго проверяем термостойкость - как-то пропустили партию, где силикон не выдерживал заявленные 200°C. Оказалось, поставщик сырья сменил катализатор. Теперь всегда тестируем сырье до запуска в производство.

Геометрические параметры проверяем оптическими измерениями - старые методы с калибрами уже не обеспечивают нужной точности. Для критичных применений типа медицинского оборудования добавляем проверку на профильном проекторе.

Многие недооценивают важность упаковки. Стандартные полиэтиленовые пакеты не подходят для силиконовых изделий - может появиться белый налет. Мы перешли на антистатические пакеты с ингибиторами коррозии, хотя это увеличило стоимость упаковки на 15%.

Для прокладок сложной формы используем индивидуальные кассеты из вспененного полиэтилена. Дорого, но полностью исключает деформацию при транспортировке. Особенно важно для изделий с тонкими кромками менее 0.3 мм.

При экспорте в страны СНГ сталкивались с тем, что прокладки слипались при длительной перевозке в жару. Пришлось разрабатывать специальную разделительную бумагу с силиконовым покрытием - теперь используем её для всех международных поставок.

За последние пять лет резко выросли требования к пищевому силикону. Если раньше довольствовались стандартными сертификатами, то сейчас многие европейские заказчики требуют документы по FDA и EU 10/2011. Пришлось полностью менять систему сертификации сырья.

Для электронной промышленности появился спрос на электропроводящие силиконы. Сначала пробовали делать по стандартным рецептурам, но сопротивление нестабильное. Разработали собственную технологию введения углеродных наполнителей - теперь отклонение не превышает ±5%.

Интересно наблюдать за развитием вспенивающихся силиконов для противопожарных уплотнений. Наши инженеры два года экспериментировали с различными порообразующими добавками. Сейчас можем предложить материалы, выдерживающие до 120 минут огнестойкости.

Один из самых сложных проектов - разработка силиконовых прокладок для системы охлаждения серверов. Требовалось обеспечить теплопроводность 1.5 Вт/м·К при сохранении эластичности. Стандартные наполнители не подходили - пришлось использовать модифицированный нитрид бора.

Для французского производителя медицинских автоклавов делали уплотнения сложной геометрии с тремя уплотнительными кромками. Пришлось полностью переработать конструкцию пресс-формы - добавить дополнительные разъемные элементы. Зато теперь используем эту схему для подобных задач.

Самый показательный случай - когда заказчик прислал чертеж прокладки с равномерной толщиной стенки 0.8 мм. После анализа КЭ предложили изменить геометрию с переменной толщиной от 0.6 до 1.2 мм. В результате ресурс увеличился втрое, хотя масса силикона уменьшилась на 20%.

Сейчас активно внедряем литье с жидкостным силиконом (LSR) - технология сложнее, но позволяет получать изделия с лучшими механическими свойствами. Особенно перспективно для микроуплотнений с толщиной стенки менее 0.5 мм.

Интересное направление - гибридные уплотнения с металлическими или пластиковыми армирующими элементами. Технологически сложно, но для ответственных применений незаменимо. Уже есть успешные проекты для аэрокосмической отрасли.

Постепенно переходим на цифровые двойники процессов литья - это позволяет оптимизировать параметры прессования до изготовления оснастки. Пока система требует доработки, но первые результаты обнадеживают: снижение брака на 23% по сравнению с традиционными методами.