Когда ищешь OEM силиконовое кольцо производитель, половина поставщиков обещает 'высококачественный жидкий силикон', а на деле швы на стыке пресс-формы дают брак в 30% партии. Мы в Neway с 2005 года через это прошли - сейчас расскажу, как отличать реального производителя от перекупщиков.

В 2018-м мы получили заказ на медицинские кольца с внутренним каналом 0.8 мм. Клиент требовал биосовместимый силикон класса VI, но проблема оказалась не в материале - при демонтаже из пресс-формы каждое третье кольцо рвалось по тонкой стенке. Пришлось переделывать систему выталкивателей трижды.

Сейчас всегда советую заказчикам: сначала тестовые 50 штук на вашей оснастке, даже если у нас есть готовая пресс-форма. Как-то раз сэкономили клиенту на этом этапе - в итоге 12 тысяч колец ушли в утиль из-за несовместимости с автоматизированной линией сборки.

Кстати, о стенках: для колец диаметром менее 15 мм мы используем литьё под углом 7° - это снижает напряжения при съёме. Но если кольцо с текстурированной поверхностью, угол приходится увеличивать до 12°, что усложняет конструкцию пресс-формы.

Когда Neway только начинала, мы закупали сырьё у 3 разных поставщиков. Разница в партиях одного и того же LSR приводила к тому, что кольца из разных партий отличались по твердости на 5-7 Шор A. Сейчас работаем только с проверенными заводами-производителями силикона, храним сертификаты на каждую партию.

Особенно критично для пищевых и медицинских применений - там нужны следовые сертификаты от производителя сырья. Как-то раз китайский поставщик 'подменил' состав - пришлось за свой счёт переделывать весь заказ для немецкого клиента.

С 2019 года полностью перешли на вертикальную интеграцию: от проектирования пресс-форм до упаковки. Это позволило сократить сроки с 45 до 28 дней для типовых заказов. Но для сложных колец с металлическими вставками всё равно требуется дополнительная неделя на подбор режимов вулканизации.

Чаще всего клиенты неправильно указывают допуски. Для силиконовых колец диаметром до 50 мм нормальный допуск ±0.3 мм, но многие требуют ±0.1 мм - это в разы увеличивает стоимость оснастки. Объясняем, что для большинства применений такие точности избыточны.

Ещё одна проблема - цвет. Pantone 12-4500 TCX в каталоге и реальный цвет на силиконе отличаются всегда. Поэтому мы делаем цветовые веера именно на нашем сырье - клиент видит фактический результат, а не абстрактный номер.

Кстати, о металлических вставках: если кольцо должно контактировать с кожей, нужно предусмотреть защитный силиконовый слой минимум 0.8 мм над металлом. В 2021-м был случай, когда инженеры не учли это требование - пришлось экранировать пресс-форму по-новой.

Наш завод в Фуцзяне изначально создавался под полный цикл - от R&D до экспорта. Это не маркетинговая уловка: когда дизайн, оснастка и производство находятся в одном месте, проще контролировать качество. Например, для колец с двойной твердостью мы разработали собственную систему двухкомпонентного литья.

Особенно важно это для колец со сложной геометрией. Недавно делали партию для гидравлических систем - там нужны были канавки под уплотнители. Если бы проектирование и изготовление были в разных местах, согласование заняло бы месяц, а у нас ушло 9 дней.

Кстати, про сборку: многие недооценивают важность этого этапа. Для колец с магнитными вставками мы разработали специальные джиговые приспособления - это исключает повреждение поверхности при монтаже магнитов. Без такого подхода брак достигает 15%.

С 2020 года мы сертифицированы по ISO 13485 для медицинских изделий. Это позволяет производить кольца для оборудования типа МРТ - там особые требования к чистоте помещений и отсутствию магнитных примесей. Каждую партию проверяем на остаточную намагниченность.

Для пищевой промышленности сложнее - там нужны миграционные тесты. Мы сотрудничаем с лабораторией в Шанхае, которая даёт заключения по миграции тяжёлых металлов. Как показала практика, даже 'пищевые' силиконы иногда не проходят эти тесты - приходится менять поставщиков.

Интересный кейс был с кольцами для аэрокосмической отрасли - там требовалась стабильность при -80°C. Оказалось, что стандартные силиконы дубеют, пришлось разрабатывать специальный состав с добавлением модификаторов. Сейчас этот материал используем для арктического оборудования.

Когда запрашиваешь цену у OEM силиконовое кольцо производитель, всегда уточняй, включена ли в стоимость оснастка. Мы в Neway с 2022 года стали указывать это отдельно - многие конкуренты 'размазывают' стоимость пресс-форм по цене за штуку, что невыгодно при малых тиражах.

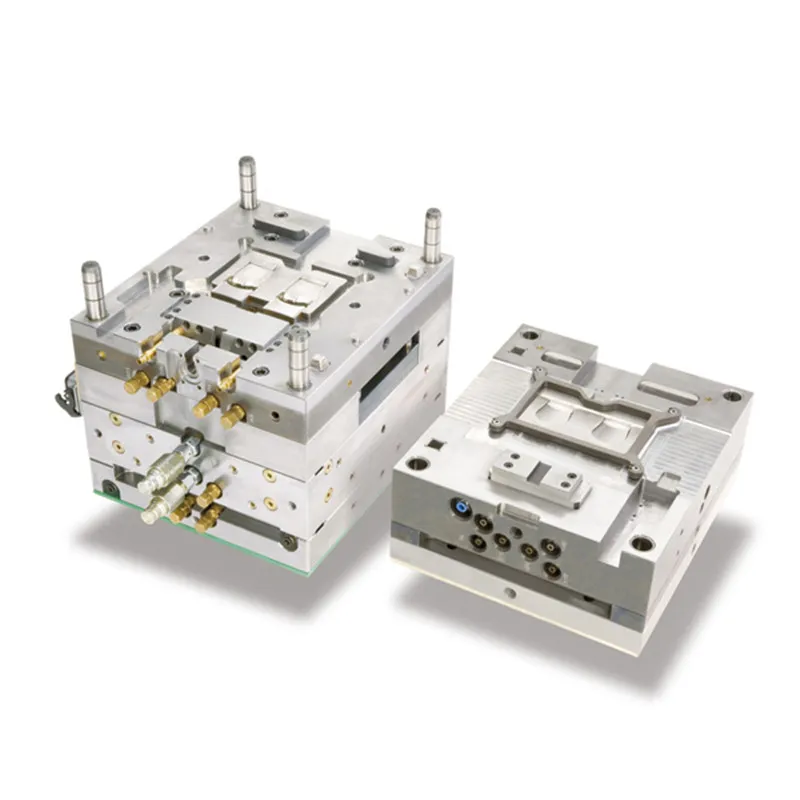

Для тиражей до 5000 штук выгоднее использовать алюминиевые пресс-формы - они дешевле стальных на 40%, но выдерживают 50-70 тысяч циклов. Для больших тиражей, конечно, только сталь.

Важный момент: стоимость оснастки сильно зависит от количества пуансонов. Для колец сложной формы иногда нужно 3-4 пуансона - это увеличивает цену на 25-30%. Но экономить на этом нельзя - иначе не обеспечить качественное извлечение изделия.

Сейчас вижу тенденцию к гибридным материалам. Например, силикон с полипропиленовыми армирующими вставками - такое кольцо держит форму лучше, но требует сложной двухстадийной пресс-формы. Мы экспериментируем с этим с прошлого года.

Ещё перспективное направление - кольца с RFID-метками. Технология сложная, потому что метка должна выдерживать температуру вулканизации. Нашли решение с керамическими корпусами для чипов - но это пока дорого для массового производства.

По моим наблюдениям, в ближайшие 2-3 года стандартом станет автоматизированный контроль каждого кольца на твёрдость и геометрию. Мы уже тестируем систему на базе машинного зрения - пока дорого, но для премиум-сегмента вполне подходит.