Когда ищешь поставщиков силиконовых форм под собственным брендом, первая мысль — найти того, кто просто сделает дешево. Это главная ошибка, на которой спотыкаются многие начинающие. Цена — это только верхушка айсберга, под водой скрывается плотность материала, стабильность геометрии при нагреве, безопасность сертификатов и, что критично, способность завода адаптировать конструкцию под твои конкретные задачи. Часто присылают красивые каталоги, а на деле — перепродажа стандартного ширпотреба с наклейкой твоего логотипа. Это не OEM.

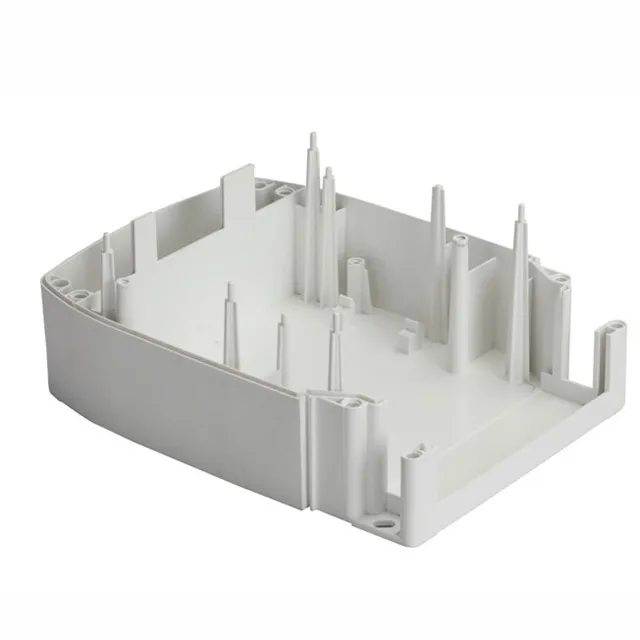

В нашем контексте OEM — это не просто печать логотипа на готовой форме. Это разработка или глубокая доработка пресс-формы под твои требования. Допустим, ты хочешь форму для кексов в виде матрешки. Стандартный поставщик, скорее всего, предложит что-то из существующего ассортимента. Настоящий OEM-партнер начнет с обсуждения: какой толщины должны быть стенки, чтобы детализация рисунка не поплыла, под какой тип духовки (конвекционная или традиционная), как поведет себя конкретная марка силиконовой резины при 240 градусах после 50 циклов.

Здесь и кроется профессиональный подход. Мне приходилось работать с фабриками, которые сразу спрашивают про предполагаемую розничную цену продукта. Это не праздное любопытство. От этого зависит выбор сырья: можно взять более дешевый композит, но он может давать легкий запах после первых двух прожарок, или дорогой платиновый силикон — для премиум-сегмента. Без понимания твоего рынка поставщик не сможет дать адекватных рекомендаций.

Один из болезненных уроков — история с ?плавающей? геометрией. Заказали партию форм для французских мадлен с четким рельефом. Первые образцы были идеальны. А в первой промышленной партии рисунок на дне стал менее выраженным. Оказалось, при масштабировании производства технолог фабрики, чтобы ускорить цикл литья, немного изменил температуру и давление. Форма вроде та же, а детализация ?расплылась?. Хороший OEM поставщик такого не допустит, потому что его инженеры контролируют весь процесс, от дизайна пресс-формы до литья, а не просто принимают заказ на отливку.

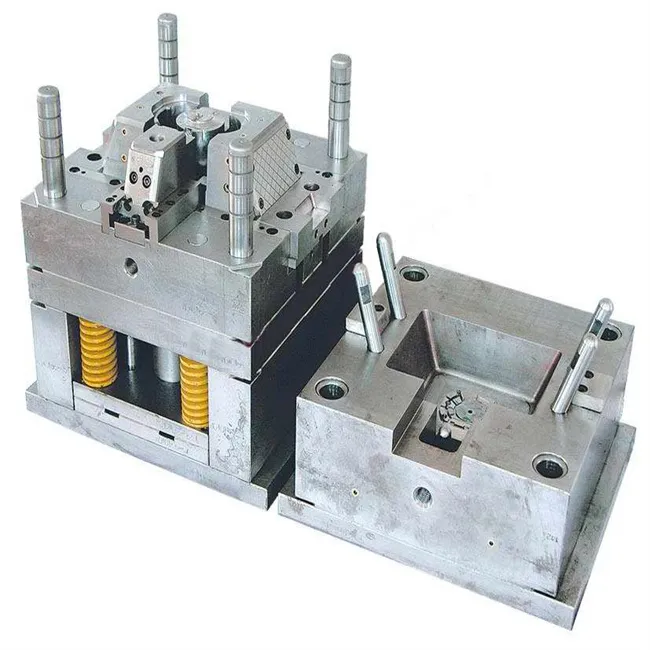

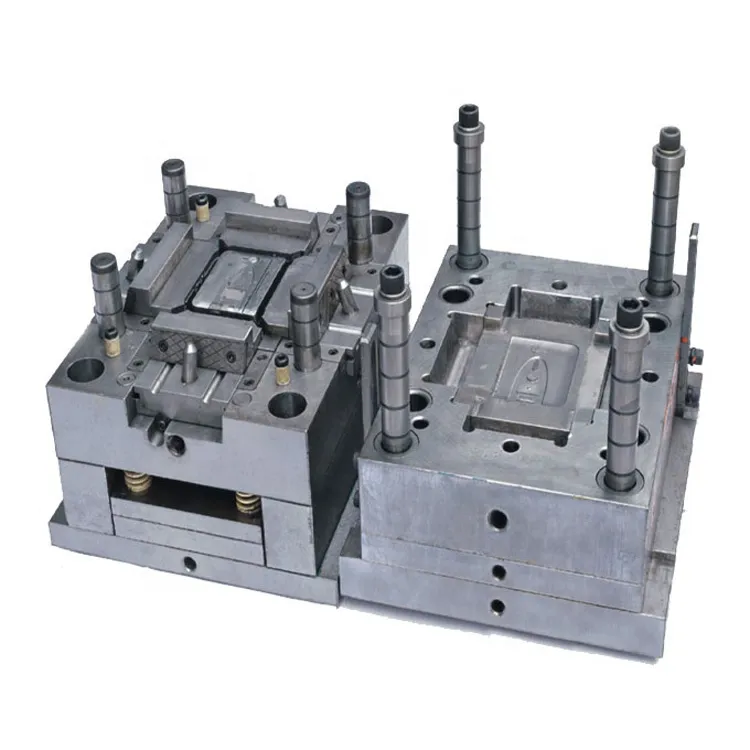

Первое — открытость к аудиту и наличие полного цикла. Если фабрика делает только литье, а пресс-формы заказывает на стороне, это сразу добавляет звено в цепочку, риски по срокам и качеству. Нужен производитель, который управляет всем процессом: R&D, создание прототипа, проектирование и изготовление оснастки, производство, финальный контроль. Только так можно гарантировать стабильность.

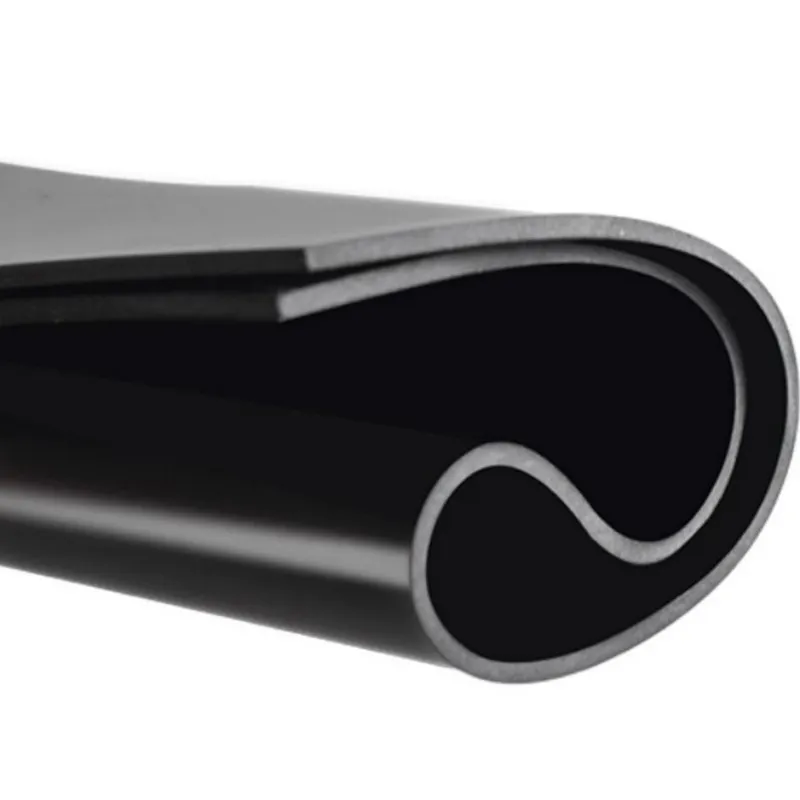

Второе — портфолио и специализация. Поставщик, который делает и силиконовые формы, и резиновые уплотнители для автомобилей, и медицинские трубки, — это одно. А компания, которая имеет глубокий опыт именно в пищевом силиконе и сложных формах для выпечки, — это другое. У них уже накоплена библиотека знаний: как сделать так, чтобы форма легко вынималась, не деформируя выпечку, как рассчитать усадку материала для точного размера готового изделия.

Третий момент — нормативная база. Речь не только о сертификате FDA или LFGB. Это must-have. Важнее, как фабрика контролирует сырье. Бывали случаи, когда для удешевления в базовый силикон добавляли неподходящие пластификаторы. Формы сначала проходят тесты, а через полгода активного использования начинают желтеть или терять эластичность. Поэтому сейчас я всегда запрашиваю паспорта безопасности на сырье и протоколы внутренних испытаний на термостойкость и миграцию веществ.

Вот, к примеру, наш опыт сотрудничества с Xiamen Neway Rubber & Plastic Products Co., Ltd. (их сайт — https://www.newayco.ru). Это не просто торговый дом. Как указано в их профиле, они — профессиональные производители нестандартных силиконовых и пластиковых деталей с 2005 года, со своим полным циклом от R&D до экспорта. Для нас это было ключевым.

Мы обратились к ним с задачей сделать не просто форму, а набор вкладышей для многоразовой упаковки премиум-печенья. Нужно было соединить силиконовый вкладыш-форму с пластиковой основой. Многие фабрики разводили руками и предлагали делать две отдельные детали, а сборку организовывать нам самим. Инженеры Neway сразу предложили несколько вариантов решения по соединению материалов, включая вариант литья с перепрессовкой, чтобы добиться идеальной подгонки без зазоров. Их тезис ?один поставщик для полной сборки улучшает дизайн, качество и подгонку всех отдельных деталей? — это не просто слова из описания компании ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия, а реальная практика.

В процессе возникла сложность: пластиковая основа при нагреве в духовке (клиент хотел, чтобы упаковку можно было использовать для разогрева) вела себя иначе, чем силикон. Было несколько итераций прототипов, подбирали разные марки термостойкого пластика. Важно, что все это — подбор материалов, дизайн пресс-форм, испытания — велось в рамках одного проекта у одного подрядчика. Не было перекладывания ответственности: ?силикон у нас хороший, а пластик от другого поставщика коробится — это не наши проблемы?.

Сроки. Всегда закладывай минимум на 30% больше времени, чем озвучивает фабрика на старте. Самая большая задержка — не в производстве, а в согласовании прототипа. Особенно если требуется доработка оснастки. Один раз мы ждали новой стальной вставки для пресс-формы почти месяц — у фабрики не было свободных мощностей на фрезеровку. Теперь всегда уточняем загрузку инструментального цеха.

Коммуникация. Языковой барьер — это полбеды. Хуже — разница в понимании стандартов. Фраза ?высокое качество? для менеджера по продажам и для главного технолога на фабрике может означать разное. Спасение — максимальная визуализация. Не просто ?матовая поверхность?, а образцы с фото, указание степени матовости по шкале. Не ?устойчивая к высоким температурам?, а конкретное техническое задание: ?выдерживает 250°C в течение 1 часа без изменения цвета и формы, 500 циклов при 220°C?.

Логистика и упаковка. Казалось бы, мелочь. Но если формы сложной фигурной формы, их нужно правильно упаковать, чтобы при морской перевозке они не сдавили друг друга. Получали однажды коробку, где все формы слиплись между собой от давления. Теперь в техзадание включаем пункт о индивидуальной прокладке или картонных перегородках для каждой единицы в мастер-коробке. Хороший поставщик силиконовых форм для выпечки сам знает эти нюансы и предложит варианты.

Поиск OEM силиконовая форма для выпечки поставщики — это не разовая покупка. Это поиск партнера на годы. Если все сделано правильно, вы с фабрикой со временем начинаете говорить на одном языке. Они изучают твой бренд, твою аудиторию и могут предлагать улучшения: ?А давайте в следующей коллекции сделаем эту форму чуть мельче, мы заметили тренд на мини-десерты в Европе? или ?Мы тестировали новый материал с улучшенным антипригарным свойством, хотите попробовать для вашей линейки??.

Это та ценность, которую не измеришь в цене за штуку. Возвращаясь к примеру Neway, их статус ООО Няньвэй Промышленность как дочерней компании, специализирующейся на производстве, дает именно эту глубину. Они не просто исполняют заказ, а вовлекаются в процесс, потому что их бизнес — это создание сложных нестандартных деталей под ключ. Для них наша форма — такой же инженерный проект, как и деталь для медицинского прибора, просто с другими нормами.

Итог прост. Не гонись за самой низкой ценой в первом письме. Ищи фабрику с полным циклом, задавай неудобные вопросы про сырье и контроль качества, тестируй прототипы в реальных условиях и будь готов к диалогу. Тогда твой поставщик станет не просто исполнителем, а одним из столпов твоего бизнеса. А силиконовые формы будут не просто товаром, а продуктом, которым можно гордиться.