Когда слышишь ?OEM силиконовая форма для выпечки производитель?, многие сразу представляют просто фабрику, которая льёт силикон в готовые пресс-формы. На деле же, особенно если нужен нестандартный дизайн или особая пищевая сертификация, всё упирается в глубину технологической цепочки и умение производителя вести проект от идеи до упакованной коробки. Вот здесь часто и кроется подвох: можно найти десятки поставщиков, но далеко не каждый реально контролирует все этапы — от R&D до финальной инспекции. Это не просто производство, это комплексное решение.

Начну с самого начала — дизайн и прототип. Многие заказчики, особенно те, кто впервые заказывает силиконовые формы для выпечки, присылают красивые картинки, но без учёта технологических ограничений силикона. Например, слишком тонкие стенки сложного рельефа могут не заполниться или порваться при демонтаже. Быстрое прототипирование — это не просто ?сделать похоже?, а проверить, как поведёт себя материал в печи, как будет отходить выпечка. Мы в своё время на этом обожглись с одной партией форм в виде роз: лепестки были изящные, но при тестовой выпечке они заламывались. Пришлось возвращаться к чертежам и увеличивать радиусы.

Здесь как раз ценен подход, который я видел у коллег из Xiamen Neway Rubber & Plastic Products Co., Ltd. (их сайт — https://www.newayco.ru). Они позиционируют себя не просто как производитель, а как партнёр с полным циклом. В их случае инженеры по пресс-формам включаются в обсуждение дизайна на ранней стадии, что позволяет избежать таких косяков. Их профиль — нестандартные пластиковые и силиконовые детали, и с 2005 года они, судя по описанию, как раз и нарабатывали эту экспертизу в комплексных проектах. Для OEM это критически важно, потому что клиенту нужна не просто форма, а рабочее, тиражируемое изделие.

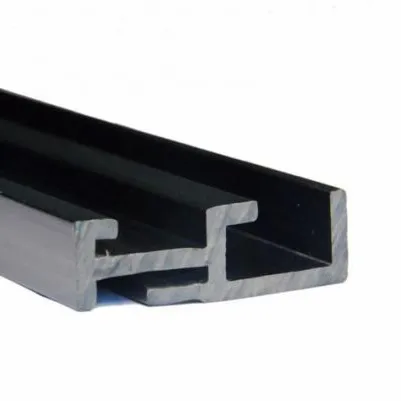

Кстати, о пресс-формах. Качество готовой силиконовой формы на 80% зависит от качества пресс-формы. Дешёвая сталь, неточная обработка — и ты получаешь партию с разной толщиной стенок или заусенцами. Потом эти формы будут плохо мыться, а выпечка станет пригорать в одних местах и не пропекаться в других. Это тот самый момент, где экономия на этапе tooling выходит боком. В идеале, производитель должен сам проектировать и изготавливать пресс-формы, как это делает Neway. Это даёт контроль над самым важным звеном.

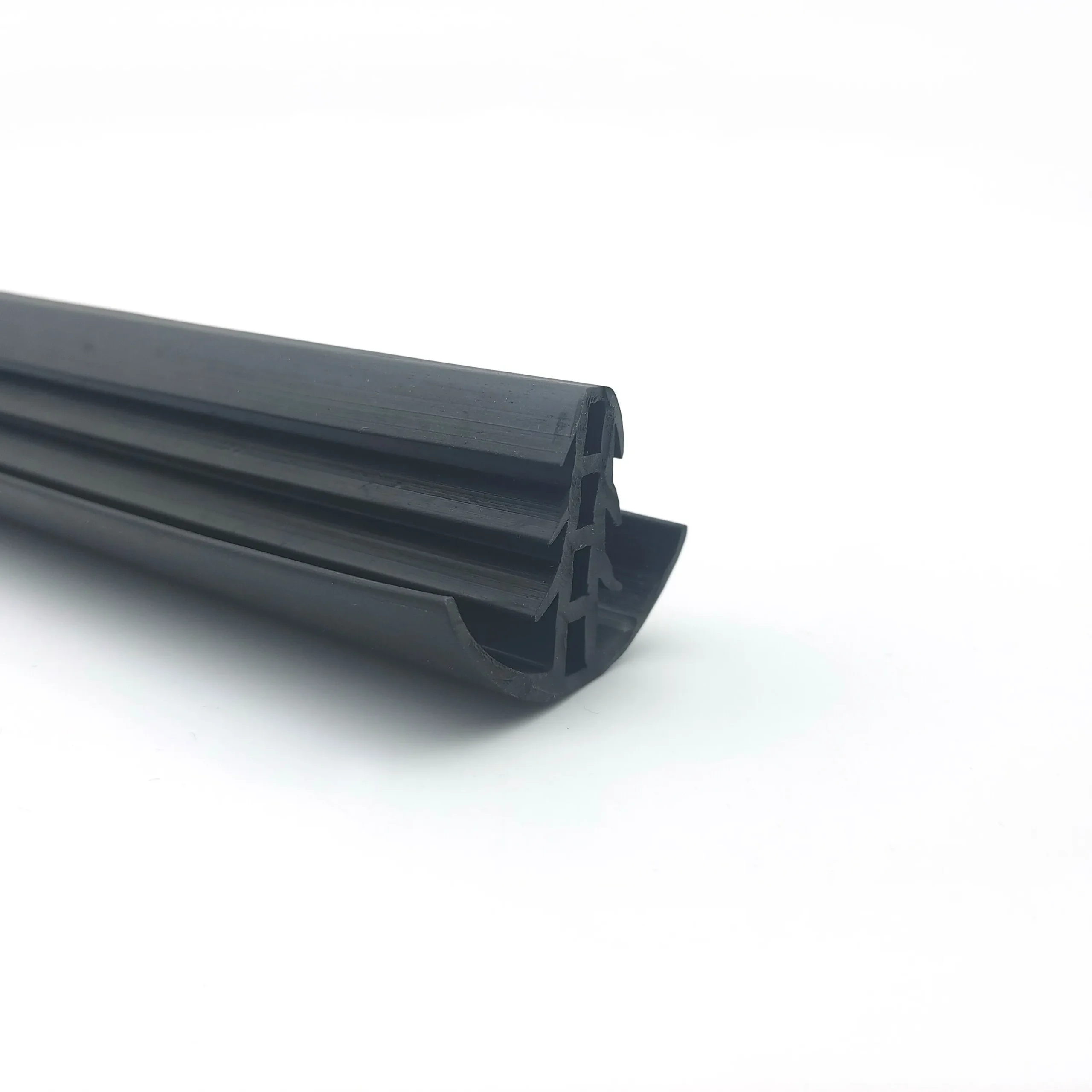

Перейдём к материалу. Пищевой силикон — понятие растяжимое. Есть составы, которые держат температуру до 180°C, а есть — до 250°C и выше. Для профессиональной выпечки или, скажем, форм для заморозки с последующим разогревом в духовке — это принципиально. Производитель должен не только использовать подходящую сертифицированную смесь, но и понимать, как она ведёт себя в литье под давлением, как красится, если нужен цвет.

Однажды мы работали с заказом на формы для кексов с логотипом. Нужен был конкретный оттенок голубого. Оказалось, что не все пищевые пигменты стабильны при длительном нагреве — после 50 циклов выпечки цвет начал тускнеть. Пришлось вместе с поставщиком сырья подбирать другой пигмент и заново тестировать. Это к вопросу о том, почему наличие собственного R&D и тестирования на производстве — это не маркетинг, а необходимость. В описании ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия как раз акцент на полную цепочку: от разработки до проверки. Для меня это сигнал, что на таком производстве, вероятно, есть лаборатория для подобных тестов, а не просто закупается готовый силикон.

И да, сертификация. Для выхода на рынок ЕС или США нужны не просто бумажки, а реальные протоколы испытаний на миграцию веществ, стойкость к жирам и кислотам. Хороший OEM производитель обычно уже имеет базу проверенных материалов с нужными сертификатами и может предоставить образцы для независимой проверки. Это экономит месяцы времени.

Собственно производство компонентов. Здесь часто возникает соблазн разнести процессы по разным фабрикам: одна делает силиконовые вставки, другая — пластиковые рамки для жёсткости, третья — сборку. В итоге получаешь головную боль с логистикой, расхождениями в допусках и претензиями по качеству, когда непонятно, кто виноват. Концепция ?one-stop supplier?, которую упоминает Neway, — это как раз про то, чтобы один поставщик отвечал за полную сборку. На практике это означает, что инженеры, которые проектировали пресс-форму для силикона, одновременно проектировали и оснастку для пластиковой основы, чтобы всё идеально состыковалось.

Приведу пример из практики. Мы делали многослойные формы для тортов сложной геометрии. Силиконовая часть вставлялась в пластиковый корпус. Когда производство было разнесено, постоянно возникали проблемы с прилеганием — то зазор, то силикон выпирал. Как только нашли производителя, который взял на себя весь цикл (литье силикона, литье пластика, сборка), проблемы ушли. Они могли на месте подгонять параметры, не теряя время на переписку между заводами. Именно это и позволяет ?улучшить дизайн, качество и подгонку всех отдельных деталей?, как указано в их описании. Это не пустые слова, а реальная экономия нервов и средств для заказчика.

Контроль качества на таком производстве должен быть встроен в каждый этап. Не только финальная выборочная проверка, а контроль сырья, контроль первого выстрела из пресс-формы, контроль геометрии после отверждения. Иначе брак всплывает уже на этапе упаковки или, что хуже, у конечного пользователя.

Казалось бы, упаковка — дело простое. Но для силиконовых форм это важно. Их нельзя просто скомкать в пакет — они помнутся, и на восстановление первоначального вида уйдёт время. Хорошая упаковка — это индивидуальная вкладышная упаковка, часто с картонной вставкой для жёсткости, которая защищает форму при транспортировке и при этом выглядит презентабельно на полке магазина. Производитель с полным циклом обычно предлагает и этот этап, что опять же избавляет от поиска подрядчика для упаковки.

Экспортная документация и проверка перед отгрузкой — ещё один пункт. Особенно когда идёшь по пути OEM под своим брендом. Нужно быть уверенным, что в коробках лежит именно то, что утверждалось, в нужном количестве и без сюрпризов. Наличие своего отдела проверки и экспорта, как у упомянутой компании, сильно упрощает жизнь. Ты знаешь, с кем общаешься по всем вопросам.

Так что же искать, когда нужен надёжный производитель силиконовых форм для выпечки на условиях OEM? Опыт в нестандартных деталях — это первый признак. Если завод 15+ лет делает типовые формочки, он может не справиться со сложным дизайном. Наличие полного цикла производства — от идеи до упакованного паллета — это не прихоть, а гарантия контроля качества и сроков. Готовность работать с прототипами и вносить инженерные правки — показатель профессионализма, а не просто исполнительности.

Сайты вроде https://www.newayco.ru полезны именно тем, что позволяют оценить масштаб и специализацию. Видно, что компания ООО Няньвэй Промышленность и её партнёры сфокусированы на комплексных решениях для резиновых и пластиковых изделий. Для заказчика это означает, что он получает не просто товар, а результат работы слаженного технологического процесса. В конечном счёте, выбор такого производителя снижает риски и позволяет сосредоточиться на маркетинге и продажах своего бренда выпечки, а не на решении производственных проблем. Это и есть настоящая ценность OEM-партнёрства.

В этой сфере нет мелочей. Каждый этап — от молекулы силикона до дизайна коробки — влияет на итог. И именно поэтому фраза ?OEM производитель? должна означать глубокое погружение, а не просто анонимное изготовление.