Когда ищешь oem силиконовая прокладка производители, часто натыкаешься на одно и то же: сайты с бесконечными каталогами, но без намёка на реальный техпроцесс. Многие до сих пор путают OEM с обычным поставщиком готовых решений, а ведь разница — в возможности кастомизации под конкретные нагрузки и среды.

В 2018 году мы столкнулись с заказом на прокладки для пищевого оборудования, где клиент требовал устойчивости к перепадам от -40°C до 220°C. Стандартный силикон не подходил — начали подбирать композитные составы. Тут и выяснилось, что половина 'производителей' в поисковой выдаче работают с ограниченным набором материалов.

Например, oem силиконовая прокладка для фармацевтики требует не только сертификатов USP Class VI, но и контроля вулканизации на каждом этапе. Как-то раз взяли заказ у европейского клиента, а на этапе тестов вылезла миграция летучих веществ — пришлось полностью менять технологию отверждения.

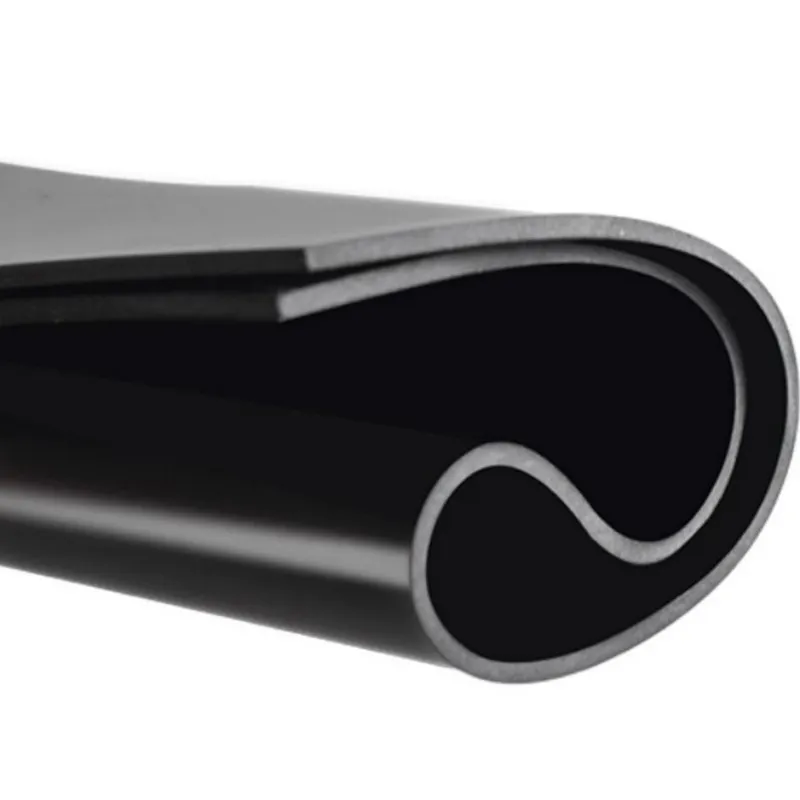

Сейчас часто вижу, как новички пытаются экономить на пресс-формах, используя универсальные оснастки. Но для сложных контуров (допуск ±0,05 мм) это смерть — либо герметичность теряется, либо при термоциклировании появляются микротрещины.

Когда работаешь с oem силиконовая прокладка производители из Азии, многие забывают про транспортный фактор. В 2020 году был случай: партия прокладок для гидравлических систем задержалась в порту из-за неправильно оформленных сертификатов на силиконовую смесь. Клиент простаивал 3 недели.

У Xiamen Neway Rubber & Plastic Products Co., Ltd. (https://www.newayco.ru) здесь есть преимущество — собственный отдел ВЭД. Они с 2005 года отработали схему, когда все этапы от разработки пресс-форм до упаковки идут в одном техпроцессе. Это снижает риски разнородных допусков.

Кстати, их структура — ООО 'Сямэнь Няньвэй Резиновые и Пластиковые Изделия' и ООО 'Няньвэй Промышленность' — позволяет разделять потоки: одна компания отвечает за R&D и прототипы, вторая за серийное производство. Для OEM это критично, когда нужно параллельно вести 2-3 экспериментальных заказа.

Часто заказчики требуют 'самый прочный силикон', не учитывая химическую среду. Как-то раз сделали партию прокладок из платинового силикона для контакта с агрессивными смазками — через 2 месяца они начали дубеть. Оказалось, нужен был фторсиликон с добавкой триоксида железа.

Сейчас при подборе всегда спрашиваю про: 1) тип контакта (постоянный/периодический) 2) наличие абразивных частиц 3) динамические нагрузки. Например, для подвижных соединений лучше идёт силикон с тефлоновым покрытием, но его редко предлагают стандартные производители.

У Neway в этом плане гибкость — видел их разработки для медицинских насосов, где совмещали силикон с поликарбонатными армирующими вставками. Такие вещи обычно делают только европейские бренды за тройную цену.

Когда только начинал работать с oem силиконовая прокладка, думал, что достаточно 3D-модели. Но в 2019 году провалили заказ на прокладки с сечением 1,5 мм — при литье появлялись пустоты. Пришлось переделывать систему литников 4 раза.

Сейчас всегда учитываю: ? Усадку силикона (от 2% до 6% в зависимости от твердости) ? Расположение линии разъёма формы ? Температуру формы при впрыске. Для прокладок с армированием ткаью вообще отдельная история — тут нужны пресс-формы с подогревом до 120°C.

На сайте Neway обратил внимание, что они указывают точность изготовления пресс-форм ±0,01 мм. Для большинства применений это избыточно, но когда делали прокладки для оптического оборудования — это спасло от перекосов.

Многие производители ограничиваются замером твердости по Шору, но для OEM-прокладок нужен комплекс: тест на сопротивление разрыву (минимум 10 МПа), остаточную деформацию (не более 7% после 22 часов при 175°C), стойкость к озону.

Запомнился случай с автомобильным заказчиком: приняли партию по всем стандартам, но при сборке выяснилось, что прокладки не держат вакуум. Оказалось — проблема в микронеровностях поверхности, которые не фиксировал стандартный контроль.

У китайских производителей часто слабое место — отсутствие собственной лаборатории. Но судя по описанию Neway, у них есть полный цикл проверки до экспорта. Это важно для сертифицированных отраслей вроде медицины или аэрокосмоса.

Когда рассматриваешь oem силиконовая прокладка производители, всегда смотрю на возможность изготовления пресс-форм в кредит. Мелкие производители требуют 100% предоплаты за оснастку, а это риски.

У Neway гибкая система — для серий от 50 тыс. штук рассрочка на 6 месяцев. Это выгодно, когда запускаешь новую линейку оборудования и не уверен в объёмах.

Ещё важный момент — утилизация облоя. При производстве сложных прокладок до 15% силикона идёт в отходы. Крупные заводы like Neway его перерабатывают, что снижает себестоимость на 7-12%.

Сейчас вижу тренд на гибридные решения — например, силиконовые прокладки с интегрированными датчиками температуры. Но большинство производителей к этому не готовы технологически.

Из интересного: Neway уже предлагают прокладки с RFID-метками для отслеживания ресурса. Для пищевой промышленности это может быть прорывом — можно автоматически контролировать срок замены.

Думаю, в ближайшие 5 лет стандартом станет производство с возможностью реверс-инжиниринга — когда по изношенной прокладке можно восстановить чертеж и техпроцесс. Пока такое делают единицы.