Когда ищешь oem силиконовая прокладка поставщик, многие ошибочно думают, что все упирается только в цену. На деле же — это поиск баланса между технологическими возможностями завода и пониманием твоих реальных потребностей. Вот с этим-то и бывают затыки.

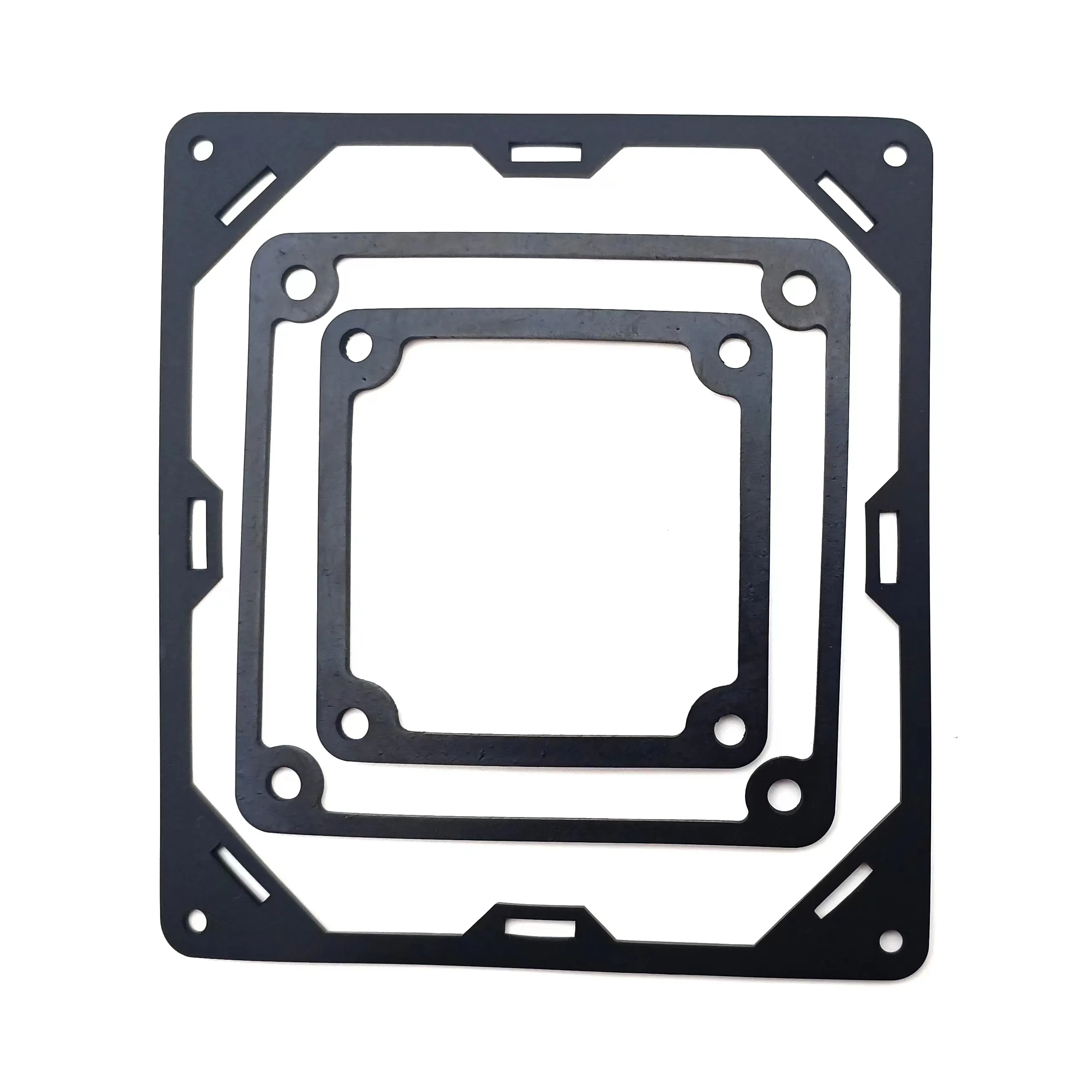

OEM — это не просто ?сделать по чертежу?. Для силиконовых прокладок это значит, что поставщик должен разбираться в свойствах материала, учитывать условия эксплуатации — температуру, давление, агрессивные среды. Часто клиенты приходят с готовыми спецификациями, но без понимания, как поведет себя силикон в конкретном узле.

У нас был случай, когда заказчик требовал прокладки для пищевого оборудования, но не учел, что состав силикона должен быть сертифицирован для контакта с маслами. В итоге первая партия пошла в брак. Пришлось совместно пересматривать материал на FDA-одобренный аналог, хотя изначально казалось — какая разница, главное, чтобы размеры совпадали.

Именно поэтому я всегда уточняю: а где именно эта прокладка будет стоять? В двигателе? В медицинском приборе? В сантехнике? От этого зависит и выбор базового полимера, и твердость, и даже цвет — потому что, например, черный силикон часто содержит технический углерод, а для медицины нужны нетонированные варианты.

Первое, на что смотрю — есть ли у поставщика собственное КПП и отдел контроля качества. Многие называют себя ?производителями?, а на деле — перекупщики. Проверить просто: попроси фото цеха, прессов, инструмента. Если отнекиваются — скорее всего, твоим заказом будут заниматься на субподряде.

Второй момент — технологическая оснастка. Для OEM-прокладок критично наличие ЧПУ-станков для прототипирования и изготовления пресс-форм. Помню, как однажды потеряли месяц, потому что поставщик делал форму вручную — в итоге геометрия плавала, пришлось переделывать.

Третий аспект — прозрачность цепочки. Хорошо, когда один завод отвечает за весь цикл: от R&D до упаковки. Например, Xiamen Neway Rubber & Plastic Products Co., Ltd. (сайт — newayco.ru) — из их описания видно, что они охватывают все этапы: от прототипов и литья до финального контроля. Это снижает риски несогласованности — не нужно бегать между тремя подрядчиками.

Самая частая — экономия на прототипе. Кажется, зачем платить за макет, если есть чертеж? Но силикон — материал упругий, и на бумаге не всегда видно, как прокладка сядет в паз. Один раз мы запустили партию без тестового образца — в итоге 30% изделий не становились на место из-за разной усадки.

Еще заказчики часто недооценивают важность допусков. Для силиконовых прокладок ±0,2 мм — это уже жестко, особенно при толщинах до 1 мм. Если в ТЗ указать ±0,1 мм — стоимость вырастет в разы, хотя в большинстве случаев такой точности и не нужно.

И да — никогда не игнорируй этап приемочных испытаний. Как-то взяли партию прокладок для гидравлики, проверили только размеры. А в работе они потрескались через 200 циклов — оказалось, производитель сэкономил на вулканизации. Теперь всегда тестируем на старение и стойкость к средам.

У нас своя специфика — часто нужны срочные замены вышедших из строя уплотнений, при этом оригинальные детали либо дороги, либо их нет в наличии. В таких случаях OEM-поставщик становится спасением — можно изготовить аналог, иногда даже с улучшенными характеристиками.

Но есть нюанс: таможенное оформление и сертификация. Например, прокладки для фармацевтики требуют разрешений Росздравнадзора, а для автомобилей — сертификатов соответствия. Хорошо, если поставщик уже имеет опыт поставок в ЕАЭС и знает эти процедуры.

Кстати, про Xiamen Neway — они вроде как работают через российское юрлицо (ООО ?Няньвэй Промышленность?), что упрощает логистику и таможню. Для нас это стало плюсом, когда делали прокладки для вентиляционных систем — не пришлось самим возиться с растаможкой.

Качество силиконовой прокладки начинается с сырья. Есть дешевый китайский силикон — он часто ?дубеет? на морозе или дает усадку до 10%. Мы предпочитаем работать с поставщиками, которые используют материалы от проверенных производителей — например, Momentive или Wacker.

Еще важный момент — конструкция пресс-формы. Если литник расположен неудачно, на прокладке остаются следы, которые потом могут стать точкой разрушения. Идеально, когда разъем формы проходит по краю изделия, а не по рабочей поверхности.

И не забывай про постобработку. После вулканизации силикон нужно ?дожать? — убрать облой, иногда провести отжиг для снятия внутренних напряжений. Если пропустить этот этап — прокладка может коробиться со временем.

Многие думают: ?силикон дешевый, почему так дорого??. Но в OEM-заказе основная стоимость — не материал, а оснастка. Изготовление пресс-формы для сложной прокладки может стоить от 50 до 500 тысяч рублей — в зависимости от точности и количества гнезд.

Второй фактор — объем. До 1000 штук выгоднее делать литьем под давлением в многоместных формах, а для крупных серий (от 10 тыс.) уже считают стоимость килограмма силикона с учетом усадки и облоя.

Третий момент — дополнительные операции. Если нужна перфорация, склейка, упаковка в кассеты — это плюсуется к цене. Однажды мы заказали прокладки с адгезивным слоем — оказалось, что нанесение клея увеличило стоимость на 40%, хотя сам клей стоил копейки.

Итак, если тебе нужен oem силиконовая прокладка поставщик — смотри не на красивый сайт, а на технологические возможности. Есть ли свое КПП? Делают ли пресс-формы сами? Какой опыт с похожими проектами?

Не стесняйся запрашивать тестовые образцы — нормальный производитель всегда даст 2–3 штуки для проверки. И сравнивай не только цену, но и сроки, и условия техподдержки.

Из тех, с кем работали, Neway неплохо показывают себя в нестандартных задачах — у них с 2005 года опыт, и главное — есть полный цикл. Это значит, что если возникнет проблема с геометрией — ее решат на месте, не перекидывая между цехами. Для OEM это критично.

В общем, ищи того, кто понимает не только в силиконе, но и в твоей отрасли. И да — всегда закладывай время на доводку. Идеальные прокладки с первого раза почти не встречаются.