Когда ищешь производителя силиконовых прокладок, главное — не промахнуться с технологией вулканизации. Многие думают, что достаточно купить сырьё и найти пресс — но как раз здесь мы в Neway наступали на грабли лет десять назад.

В 2012 году мы получили заказ на прокладки для медицинских ингаляторов. Клиент требовал прозрачный силикон с твердостью 50±5 Shore A. Мы взяли стандартный LSR — и через месяц получили рекламации: материал мутнел после стерилизации. Оказалось, нужен был специальный состав с платиновым отвердителем.

Сейчас мы держим 12 марок силикона — от пищевого до авиационного. Важно не просто иметь сертификаты, а понимать, как поведёт себя материал при перепадах от -60°C до +250°C. Например, для прокладок термостатов используем силикон с добавлением кремнезёма — иначе при циклических нагрузках появляются микротрещины.

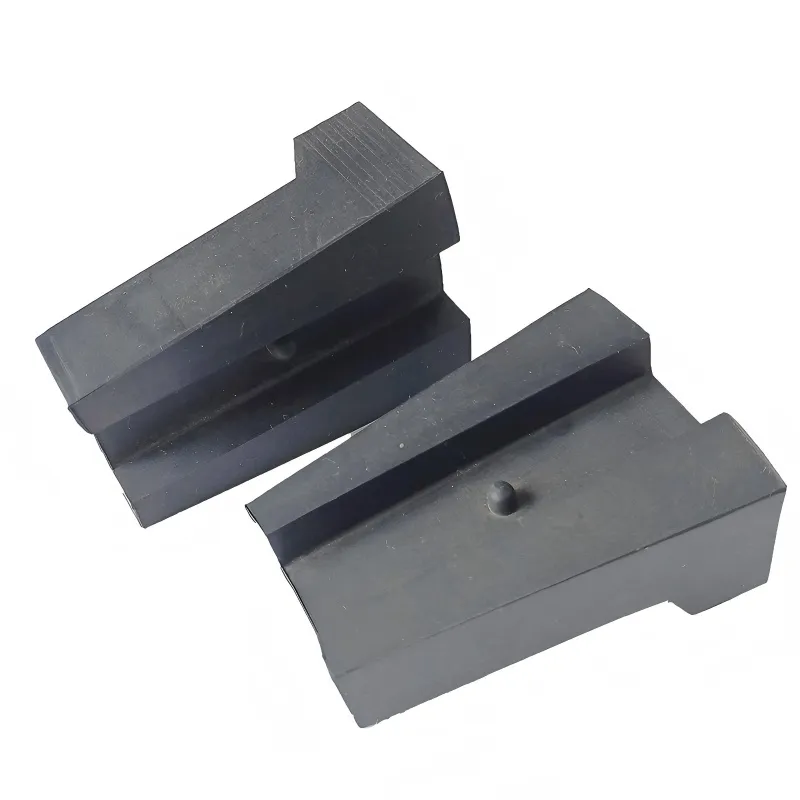

Кстати, о твердости. Частая ошибка — заказывать прокладки 70 Shore A для соединений с шероховатыми поверхностями. На практике лучше работает комбинация: верхний слой 80 Shore A + нижний 50 Shore A. Но такое могут сделать только заводы с двухкомпонентным литьём, как у нас в Xiamen Neway.

В 2016 году делали прокладки для немецких фильтров — сложная геометрия с переменным сечением. Первая партия пошла в брак: в местах перепада толщины появлялись пустоты. Пришлось переделывать систему литников — добавили дополнительные точки впрыска и изменили угол подвода материала.

Сейчас наши инженеры всегда делают 3D-модель с имитацией течения материала. Особенно для прокладок с обратным клапаном — там важно рассчитать деформацию при сборке. Кстати, для таких деталей мы используем композитные стали в пресс-формах — продлевает ресурс в 3 раза.

Ещё нюанс: при производстве тонкостенных прокладок (менее 0,8 мм) нужно точно выдерживать температуру формования. Разброс даже в 5°C приводит к разной усадке. Мы настраиваем терморегуляторы с точностью до 1°C — это дороже, но зато партия получается однородной.

Как-то раз отгрузили партию прокладок для гидравлики — все параметры вроде бы соответствовали чертежу. Через две недели клиент прислал фото: на поверхности появились вздутия. Оказалось, мы проверяли твёрдость по Шору, но не сделали тест на стойкость к маслу — силикон вступил в реакцию с присадками.

Теперь у нас в лаборатории 7 видов испытаний для силиконовых прокладок. Самые важные — на старение (72 часа при 175°C) и компрессионную деформацию (25% сжатия в течение 22 часов). Если эти тесты не пройдены — партию бракуем, даже если геометрия идеальная.

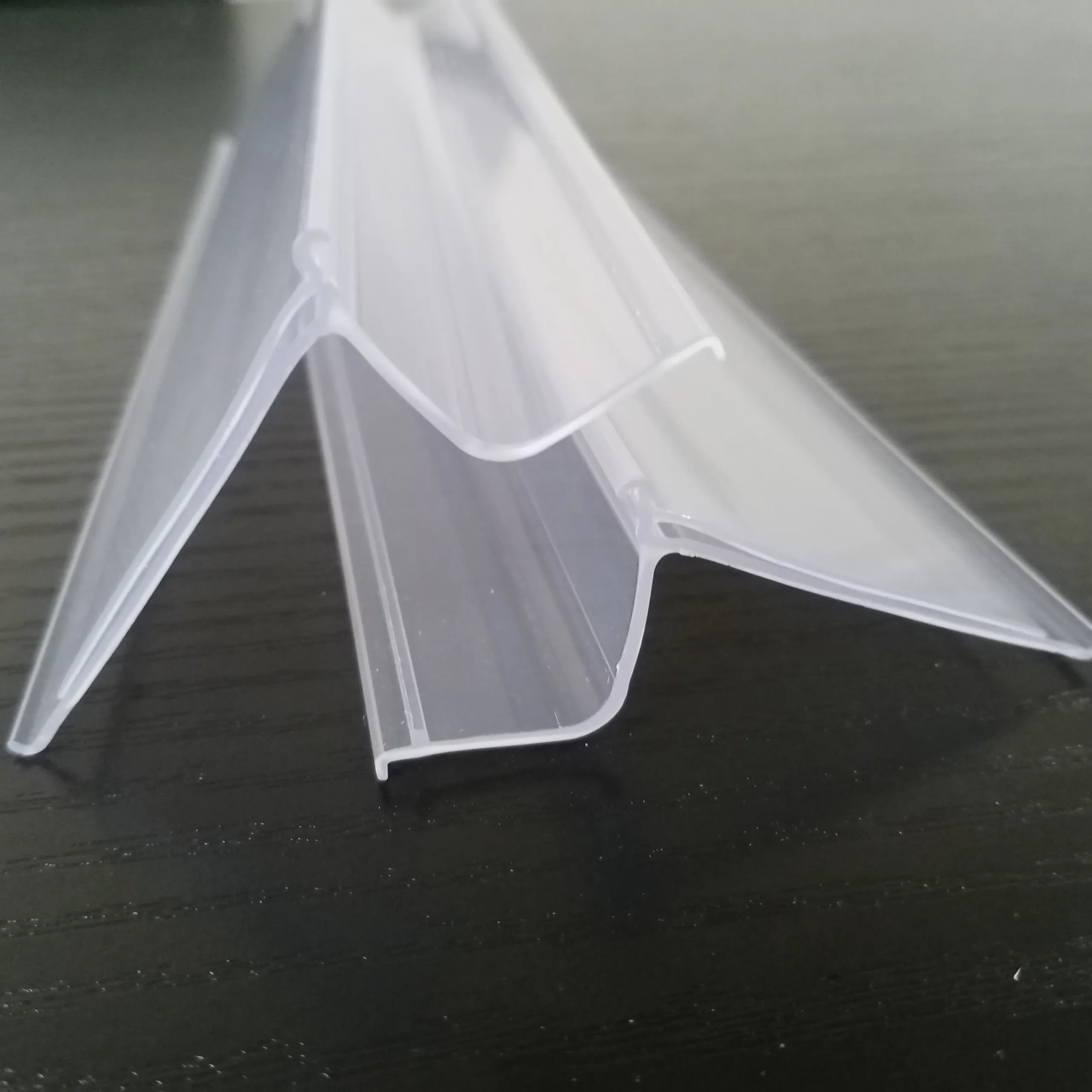

Кстати, про геометрию. Для прокладок сложной формы используем оптический сканер с точностью 0,02 мм. Но важно не просто измерить, а понять, как отклонения повлияют на работу. Например, для уплотнителей с пазом допуск по ширине должен быть ±0,1 мм, а по высоте — ±0,05 мм, иначе не будет равномерного прилегания.

Был случай: отправили прокладки для пищевого оборудования в картонных коробках. При получении клиент обнаружил, что некоторые детали деформировались — влага из воздуха впиталась в силикон. Теперь используем вакуумную упаковку с силикагелем для всех заказов.

Для прокладок большого диаметра (свыше 500 мм) разработали специальные транспортные кассеты — предотвращают изгиб и скручивание. Это увеличивает стоимость упаковки на 15%, но зато исключает брак при транспортировке.

Важный момент: силиконовые прокладки нельзя хранить в натянутом состоянии. Мы намотали на это дело в 2018 году, когда потеряли партию для солнечных коллекторов — прокладки растянулись и не восстановили форму. Теперь все крупные изделия упаковываем в спирали с минимальным напряжением.

Когда клиент приходит с чертежом прокладки, мы сразу смотрим на всю сборку. Например, для электронных боксов важно не просто сделать уплотнение, а рассчитать усилие прижима крышки. Иногда приходится менять конструкцию — добавлять ребра жёсткости или менять профиль.

В прошлом году делали прокладку для химического насоса — клиент хотел сэкономить и заказал только резиновую часть. Через три месяца прислали на доработку: металлический фланец корродировал. Пришлось разрабатывать комбинированную конструкцию с нержавеющей вставкой — но это уже был дополнительный цикл проектирования.

Сейчас мы в Neway всегда предлагаем полный цикл — от прототипа до сборки. Для силиконовых прокладок это особенно важно: можно сразу проверить и подогнать все сопрягаемые детали. Как показала практика, это экономит клиентам 20-30% времени на запуске серийного производства.

Часто клиенты смотрят только на цену за килограмм силикона — и получают проблемы. Например, один завод предложил вдвое дешевле наших расценок, но не учёл, что для прокладок нужен материал с высокой эластичностью после вулканизации. В результате детали трескались при монтаже.

Ещё одна ловушка — обещание быстрых сроков. Для качественных силиконовых прокладок нужно минимум 2 недели только на изготовление пресс-формы и ещё 5-7 дней на отладку технологии. Если предлагают сделать за неделю — значит, используют стандартные решения, которые могут не подойти под вашу задачу.

Мы в Neway всегда просим образцы сопрягаемых деталей — чтобы понять реальные условия работы прокладки. В 40% случаев находим конструкционные недочёты, которые клиент не учитывал. Лучше потратить время на доработку чертежа, чем потом переделывать всю партию.

Производство силиконовых прокладок — это не штамповка, а точная настройка десятков параметров. От выбора материала до упаковки каждый этап влияет на конечный результат. Главное — найти производителя, который не просто сделает деталь по чертежу, а сможет предложить решения для вашей конкретной задачи.

За 18 лет работы мы в Neway прошли путь от простых уплотнителей до сложных систем с многослойными прокладками. И поняли главное: качественная силиконовая прокладка — это та, о которой забывают после установки. Она просто работает — без протечек, деформаций и преждевременного старения.

Если нужны конкретные рекомендации — присылайте техзадание. Посмотрим вместе, какой вариант будет оптимальным по цене и характеристикам. Иногда достаточно небольшой корректировки конструкции, чтобы улучшить герметичность и снизить стоимость.