Когда ищешь Oem резиновый шланг производитель, половина поставщиков обещает 'европейское качество', но на деле выдают смесь перемолотых покрышек с непроверенными пластификаторами. За 15 лет работы с трубками высокого давления видел, как такие 'специалисты' путают термостойкость EPDM с маслостойкостью NBR - потом на объектах аварийные протеки по швам.

В 2018 году мы тестировали партию для гидравлики экскаваторов - казалось бы, стандартный R1A по ISO 1436. Но при -35° в Якутии резина дубела так, что фитинги выскакивали из гнезд. Пришлось пересматривать пропорцию антифризных присадок, хотя по паспорту все соответствовало ГОСТ.

Сейчас всегда спрашиваю заказчиков про реальные температуры эксплуатации. Часто выясняется, что техдокументация устарела - например, для карьерной техники пишут -20°, а по факту она работает при -45°. Это тот случай, когда опыт важнее сертификатов.

Кстати, про армирование стекловолокном: многие думают, что чем толще оплетка, тем лучше. На деле переусердствовали с навивкой - получили потерю гибкости и трещины на внутреннем слое. Оптимально 2 слоя под углом 54° - проверено на линиях для перекачки абразивных суспензий.

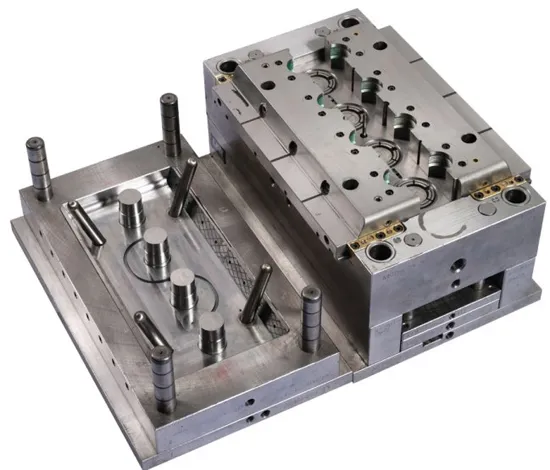

Когда Xiamen Neway в 2012 запустили литье пресс-форм для фитингов, мы сначала скептически отнеслись - мол, азиатские допуски всегда с погрешностью. Но их технологи подобрали такой угол входа металла в форму, что зоны напряжения в районе резьбы исчезли полностью. Теперь все соединения для пищевых шлангов заказываем только у них.

Их сайт https://www.newayco.ru часто обновляют реальными кейсами - не картинками, а чертежами до/после доработки. Например, для молочной фермы под Казанью переделали конфигурацию заборных патрубков, чтобы избежать застойных зон. Мелочь, а увеличила срок службы на 40%.

Важно, что они с 2005 года работают с каучуками - это не перекупщики, которые сегодня продают силикон, завтра ПВХ. Собственная лаборатория тестирует каждую партию сырья на растяжение до разрыва - видел их отчеты с кривыми деформации.

Запомнился случай с нефтебазой в Уфе: заказали напорные рукава по таблицам 2007 года, не учли новые присадки к топливу. Через три месяца внутренний слой начал отслаиваться хлопьями. Пришлось экстренно менять всю партию на FKM-резину с добавлением тефлона.

Сейчас всегда советую делать тестовые отрезки перед заказом промышленной партии. Особенно для химических производств - один и тот же состав каучука по-разному реагирует на метанол и ацетон, хотя оба растворители.

Диаметр - отдельная головная боль. Для воды берут стандартные 1/2', но для вязких жидкостей лучше 3/4' с более тонкой стенкой. Иначе насосы работают на износ, пытаясь протолкнуть патоку через узкое сечение.

Многие недооценивают важность финальной сборки. Видел, как на складах вручную накручивают фитинги газовым ключом - потом удивляются, почему шланг перекручен. У Neway для этого есть калиброванные станки с динамометрическими головками.

Их подход 'один поставщик на все этапы' действительно экономит время. В прошлом месяце для фармкомпании делали систему с 12 переходниками - от разработки пресс-формы до упаковки заняло 18 дней вместо обычных 45.

Особенно ценю их систему маркировки - не стираемая краска, а выпрессовка данных прямо на наружном слое. Для сертификации продукции это необходимость, а не прихоть.

Сейчас активно внедряют композитные материалы - не просто резина, а слои с разными свойствами. Например, внутренний антистатический, средний армированный арамидом, внешний УФ-стойкий. Такие шланги уже тестируем для авиационных заправщиков.

Экология диктует новые правила - все чаще требуют сертификаты REACH. У китайских производителей с этим пока сложно, но Neway уже перевели 60% ассортимента на бессвинцовые стабилизаторы.

Думаю, скоро исчезнет разделение на 'гидравлические' и 'пневматические' категории. Появятся универсальные решения с рабочим диапазоном от вакуума до 500 бар. Мы уже экспериментируем с кевларовыми оплетками вместо стальных - легче на 30% при той же прочности.

Частая ошибка - экономить на тестовых образцах. Помню, логистическая компания купила 'аналоги' втридешева - через полгода замена шлангов обошлась дороже, чем первоначальная экономия. Считайте не цену за метр, а стоимость владения с учетом межремонтного периода.

У Neway есть калькулятор жизненного цикла - вводишь параметры среды, получаешь прогноз износа. Для нас это стало аргументом при тендерах - цифры убеждают лучше рекламных слоганов.

Совет: всегда требуйте протоколы испытаний на старении. Резина может сохранять свойства 2 года при хранении, но работать в агрессивной среде всего 6 месяцев. Это особенно критично для химической промышленности.