Когда ищешь OEM резиновый шланг поставщики, часто упускаешь главное — разницу между теми, кто просто штампует типовые решения, и теми, кто способен адаптировать конструкцию под реальные нагрузки. За 15 лет в цехах видел, как неправильный выбор армирования или состава резины буквально 'убивал' линии подачи масла в гидравлике.

В провинции Фуцзянь сосредоточено около 40% мощностей по выпуску резинотехнических изделий, но лишь единицы заводов вроде Xiamen Neway сохранили отделы контроля на каждом этапе — от замеса сырья до финальной опрессовки. Помню, в 2018-м пришлось отказаться от партии шлангов высокого давления из-за несоблюдения угла намотки текстильного корда — визуально брак не определить, но через 200 циклов появлялись вздутия.

Локализация производства в Китае часто пугает импортеров из СНГ, но те же OEM резиновый шланг поставщики из Европы закупают пресс-формы в том же регионе. Разница в подходе: Neway, например, ведет журнал отклонений для каждой партии каучука — это редкость даже для немецких брендов.

Критично проверять сертификаты на маслостойкость и температурный диапазон. Для гидравлики СПГ-оборудования мы используем составы, выдерживающие -50°C, хотя стандартные шланги работают лишь до -25°C. Без технологического аудита такой нюанс упускаешь.

До сих пор встречаю заказчиков, требующих строгое соответствие советским нормативам по количеству слоев оплетки. Но современные синтетические нити типа арамида дают на 30% больше прочности при меньшем весе — это меняет логику конструирования.

На площадке https://www.newayco.ru есть кейс по замене четырехслойной металлооплетки на двухслойную из полиэстера с добавлением тефлонового покрытия. Решение снизило себестоимость на 18% без потерь в ресурсе — но такие оптимизации возможны только при полном цикле производства, когда инженеры контролируют все этапы.

Особенно важно для пищевой промышленности: гладкость внутреннего слоя часто важнее химической стойкости. Одна из фабрик по розливу растительного масла годами боролась с засорением форсунок — оказалось, проблема в микропорах резины, где скапливались остатки продукта.

При работе с OEM резиновый шланг поставщики из Азии многие недооценивают сроки акклиматизации. Резина, произведенная в субтропическом климате Фуцзяни, при резком охлаждении до -30°C в Сибири может терять эластичность — мы всегда рекомендуем выдерживать партию на складе получателя 7-10 дней перед монтажом.

Таможенное оформление гофрированных рукавов часто затягивается из-за путаницы в кодах ТН ВЭД — то их относят к 'трубкам полимерным', то к 'деталям для машин'. У Neway отработана схема поставок с предварительной классификацией, что сокращает простой на границе до 3 дней.

В 2021-м был курьезный случай: партия шлангов для сельхозтехники застряла в порту из-за несоответствия маркировки — оказалось, погрузчики приняли бухты за рулоны текстиля. Теперь всегда наносим пиктограммы 'резинотехнические изделия' на упаковку.

Сложнее всего работать с заказами на шланги переменного диаметра — например, для вакуумных систем с переходом с 2' на 1.5'. Большинство поставщики OEM резиновых шлангов предлагают стыковку через переходники, но это увеличивает точки потенциальных утечек.

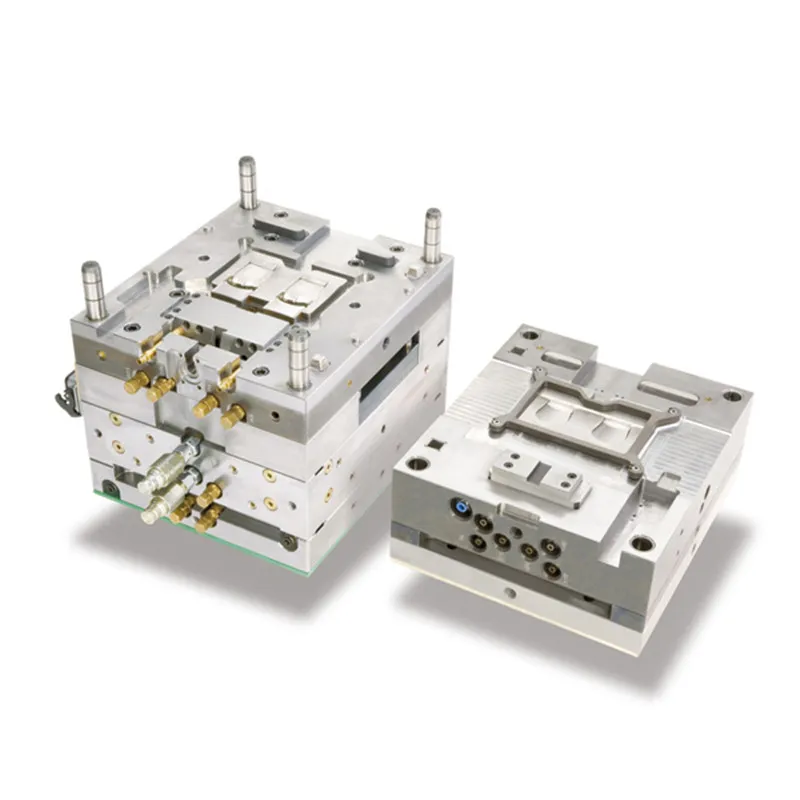

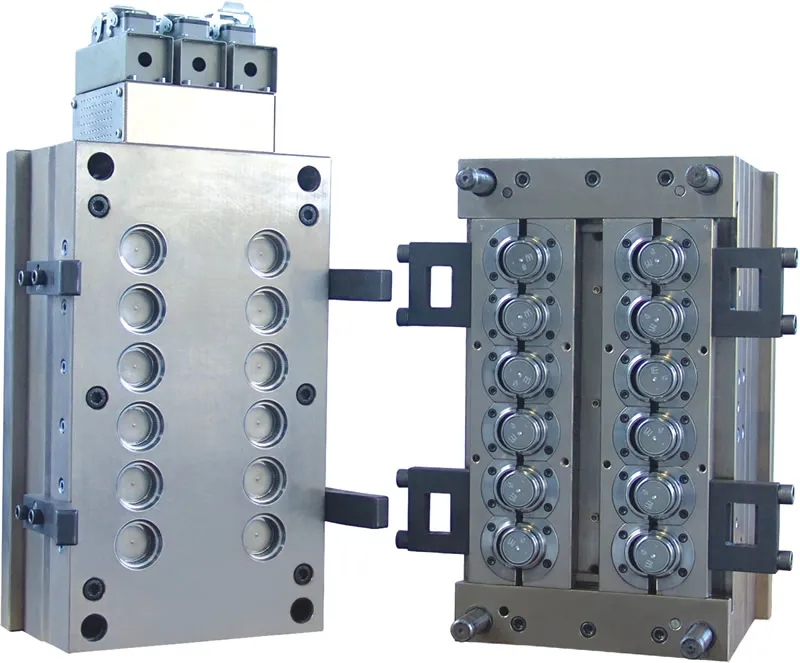

На производстве в Сямэнь удалось реализовать литье бесшовных переходных конструкций — правда, пришлось модифицировать экструдер и делать съемные секции пресс-формы. Для серий в 500+ метров это окупается, но для мелких партий нерентабельно.

Интересный опыт с антистатическими шлангами для лакокрасочных цехов: добавляли углеродные волокна в состав, но столкнулись с проблемой расслоения — пришлось экспериментировать с температурой вулканизации. Получилось добиться сопротивления 10^5 Ом без потери гибкости.

Российские приемщики часто требуют испытания на разрыв по устаревшим методикам, хотя для динамически изгибаемых шлангов важнее тест на усталостную прочность. Мы в Neway проводим оба типа испытаний, но с акцентом на циклические нагрузки — имитируем 10 000+ циклов перегиба под давлением.

Часто спорный момент — допустимая ovalность. Для всасывающих рукавов допустимо до 3%, но при визуальном осмотре это выглядит как брак. Приходится сопровождать поставки протоколами калибровки.

Самое сложное — убедить заказчика, что микротрещины на внешнем слое не всегда критичны. Для армированных шлангов основной рабочий слой — оплетка, а резина играет роль защиты от абразивного износа. Но здесь уже нужны пояснения от технологов на месте.

Рассчитывая стоимость OEM резиновый шланг, многие забывают про совокупную стоимость владения. Дешевый шланг может потребовать замены фитингов или спровоцировать простой оборудования — как в случае с комбайнами 'Дон', где нештатный изгиб приводил к истиранию о раму.

Для серий от 1000 погонных метров изготовление пресс-формы окупается за 2-3 месяца — мы в Neway даже разработали систему постепенной амортизации инструмента для мелких заказчиков.

Интересный тренд — гибридные решения. Например, шланг с резиновой основой и полиуретановым покрытием для УФ-защиты. Такие варианты на 15-20% дороже, но служат в 2 раза дольше в условиях открытых площадок.

Сейчас активно тестируем термостойкие композиты на основе фторкаучука — для линий подачи горячего битума выдерживают до +180°C против стандартных +120°C. Пока дорого, но для нефтеперерабатывающих заводов уже рентабельно.

Экологический тренд заставляет пересматривать составы — например, заменять свинцовые стабилизаторы на цинковые. Это незначительно влияет на долговечность, но открывает рынки ЕС.

В перспективе 5 лет вижу переход на 'умные' шланги с датчиками износа — уже экспериментируем с внедрением проводящих нитей в оплетку для мониторинга целостности. Пока дорого, но для критичных применений в энергетике уже есть пилотные проекты.