Когда ищешь производителя резиновых шлангов по схеме OEM, половина поставщиков обещает 'европейское качество при азиатских ценах' - на деле же часто оказывается, что химический состав резиновой смеси нестабилен от партии к партии.

Многие заказчики ошибочно полагают, что OEM означает просто нанесение логотипа на стандартную продукцию. В реальности грамотное OEM-сотрудничество предполагает глубокую адаптацию технических характеристик под конкретные условия эксплуатации - от устойчивости к ультрафиолету в южных регионах до сохранения эластичности при -40°C.

Например, для гидравлических систем низкого давления мы часто рекомендуем многослойную конструкцию с полиэфирным кордом - но если клиент работает с маслами на основе сложных эфиров, стандартное решение не подойдет. Приходится менять состав внутреннего слоя, что увеличивает стоимость на 15-20%, зато предотвращает расслоение через 6 месяцев эксплуатации.

Кстати, именно в таких нюансах проявляется разница между рядовыми фабриками и специализированными производителями вроде Xiamen Neway - их техотдел как раз способен провести тесты на совместимость материалов без лишних бюрократических проволочек.

Самая распространенная ошибка - заказ шлангов с запасом прочности 'на всякий случай'. Для систем орошения с рабочим давлением 8 бар бессмысленно использовать шланги на 25 бар - кроме переплаты 30%, получаем излишнюю жесткость и проблемы с монтажом.

В прошлом квартале был показательный случай: клиент требовал двойное металлическое армирование для воды температурой 60°C. После анализа реальных условий выяснилось, что достаточно текстильного армирования - сэкономили заказчику почти 40% без потери надежности.

При этом многие забывают про температурное расширение - резиновый шланг длиной 10 метров при нагреве от +20°C до +80°C удлиняется на 4-7 см. Если не предусмотреть слабину в проекте, через сезон появляются напряжения в местах соединения.

Синтетический каучук EPDM - оптимален для большинства задач, но при контакте с минеральными маслами начинает деградировать уже через 200-300 часов. Для таких случаев стоит рассматривать NBR-композиции, хотя они чувствительны к озону.

На нашем опыте OEM резиновый шланг заводы в промышленном кластере Фуцзянь часто работают с локальными поставщиками сырья - это дает стабильность поставок, но требует усиленного входного контроля. Например, в 2022 году была серия случаев с некондиционным техуглеродом, что приводило к растрескиванию при изгибе.

Интересно, что Neway Rubber & Plastic Products держит собственную лабораторию для тестов сырья - редкая практика для производителей среднего масштаба. Это как раз тот случай, когда вертикальная интеграция оправдана: проще отказаться от партии некондиционной резиновой смеси, чем потом разбираться с рекламациями.

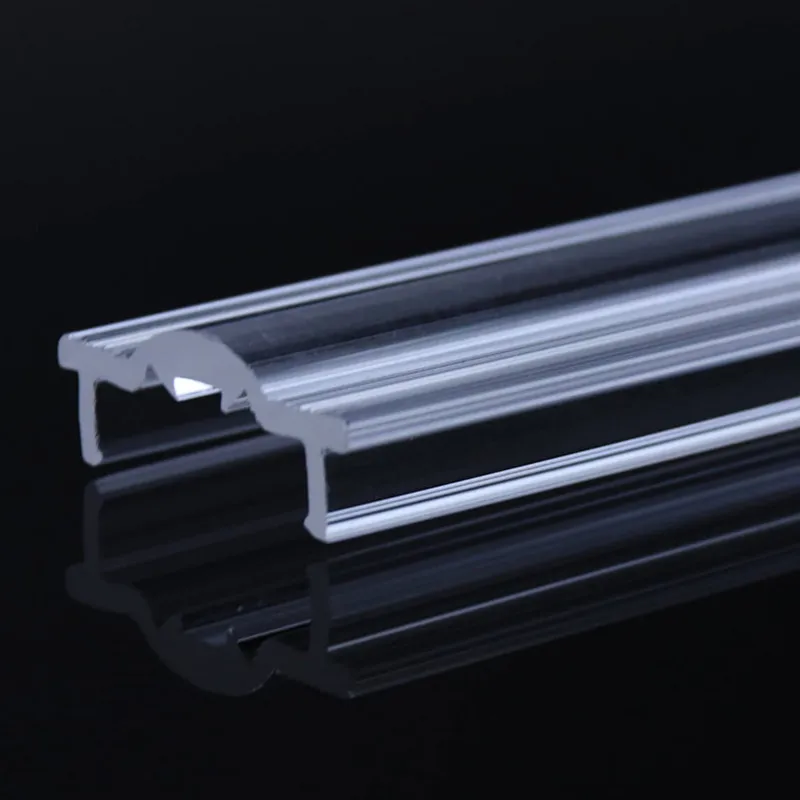

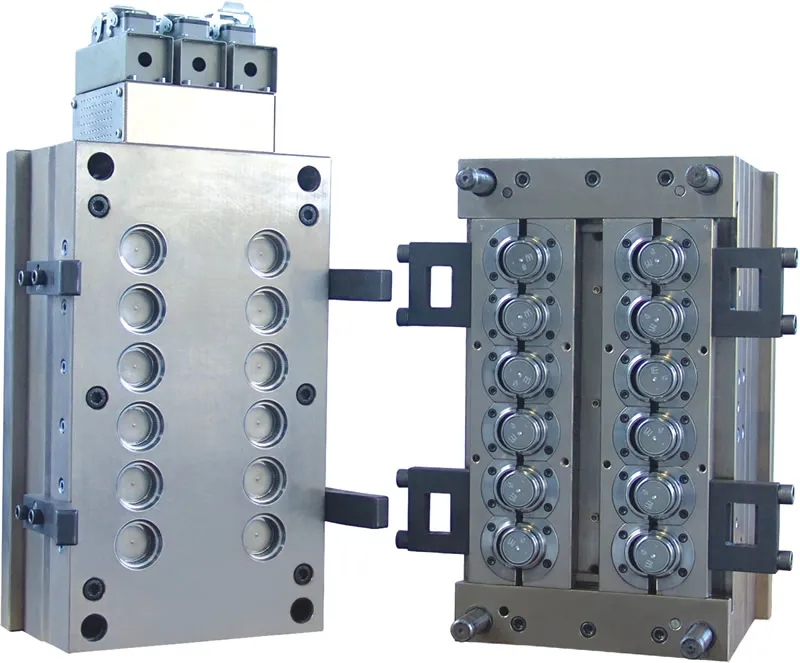

Конструкция пресс-формы определяет 70% себестоимости. Многоместные формы экономят время, но если нужно менять цвет или состав резины между партиями - потери на очистку съедают всю выгоду.

Для коротких серий до 5000 погонных метров часто выгоднее использовать рубашечные формы простой конструкции - пусть цикл литья дольше, зато переналадка занимает 15 минут вместо 4 часов.

Мы столкнулись с парадоксом: некоторые OEM резиновый шланг заводы отказываются от заказов на 2-3 км определенного типа шлангов - экономически невыгодно делать оснастку. А вот на площадке https://www.newayco.ru видел как раз гибкую систему: для пробных партий используют алюминиевые формы быстрого изготовления, которые окупаются уже при 800 метрах продукции.

Морская доставка резиновых шлангов требует особой упаковки - без вакуумной термоусадки в контейнер с повышенной влажностью может попасть конденсат. Была история, когда на внутренней поверхности неиспользованных шлангов появилась плесень - пришлось полностью менять партию.

Еще важный момент: бухты диаметром больше 1.8 метра не влезают в стандартные паллеты - приходится либо увеличивать транспортные расходы на 25%, либо согласовывать нестандартную намотку. Это как раз тот случай, когда технологам нужно советоваться с логистами до начала производства.

При работе с Neway обратил внимание на их систему маркировки - каждый бухт имеет не только штрих-код, но и цветные метки, указывающие на месяц производства. Мелочь, но сильно упрощает ротацию запасов на складе.

Большинство заводов проводят стандартные испытания на разрыв и давление, но забывают про тест на овализация - когда шланг сплющивают и замеряют время восстановления круглой формы. Для автоматических линий раздачи это критически важный параметр.

Мы внедрили выборочный тест на устойчивость к скручиванию - берется отрезок 1 метр, скручивается на 180° и выдерживается под рабочим давлением. Примерно 15% образцов от новых поставщиков не проходят этот тест, хотя по паспорту соответствуют всем нормам.

Кстати, у китайских производителей вроде Xiamen Neway Rubber & Plastic Products часто лучше налажен выходной контроль, чем у некоторых европейских коллег - возможно, сказывается опыт работы с требовательными американскими заказчиками. Их система проверки каждого 10-го метра в партии действительно снижает процент брака до 0.3-0.5%.

С 2020 года ужесточились требования к миграции тяжелых металлов в резиновых смесях - особенно для шлангов, контактирующих с питьевой водой. Пришлось пересматривать рецептуры стабилизаторов, что увеличило себестоимость на 7-9%.

Сейчас наблюдается интересный тренд: даже для технических шлангов заказчики просят сертификаты RoHS и REACH - не потому что требуется по закону, а для унификации стандартов на предприятиях.

В этом плане OEM резиновый шланг заводы с полным циклом типа Neway имеют преимущество - они могут отслеживать соответствие нормам на каждом этапе, от сырья до упаковки. Мелочь, но для экспорта в ЕС это часто становится решающим фактором.

Если подводить итог - выбор OEM производителя это не просто сравнение цен за метр. Нужно смотреть на технологическую цепочку вплоть до мелочей вроде системы маркировки и условий хранения полуфабрикатов. Иногда лучше заплатить на 10% дороже, но получить доступ к технологам, которые понимают разницу между 'соответствует ТУ' и 'будет нормально работать в конкретных условиях'.