Когда ищешь OEM резиновый уплотнитель поставщики, первое, что приходит в голову — сравнить цены. Но за 15 лет работы с резинотехническими изделиями понял: дешёвый уплотнитель всегда дороже. Особенно если речь о нестандартных конфигурациях, где погрешность в 0.2 мм уже критична.

В 2010-х многие коллеги боялись китайских производителей, считая их кустарными. Но те, кто работал с такими компаниями, как Xiamen Neway, знают: их цепочка от R&D до упаковки часто строже, чем у европейских коллег. Помню проект 2018 года — нужны были уплотнители для гидравлических систем с рабочей температурой от -40°C. Перепробовали трёх поставщиков, но только у Neway состав резины прошёл испытания на старение без потери эластичности.

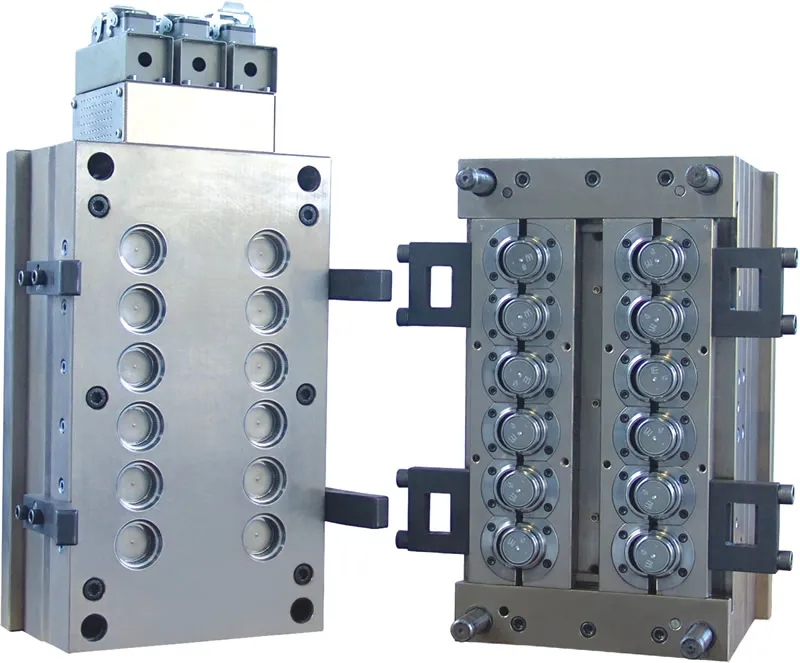

Ключевое здесь — полный контроль цикла. Если поставщик сам делает пресс-формы и тестирует сырьё, это сразу видно по стабильности геометрии изделий. Уплотнитель не должен 'плыть' после трёх месяцев хранения — банально, но половина проблем с утечками начинается именно отсюда.

Кстати, о тестах. Многие забывают проверять сопротивление озону — для уличной техники это смертельно. Один раз сэкономили на этом параметре, и через полгода вся партия уплотнителей на комбайнах потрескалась. Пришлось экстренно менять поставщика на того, кто даёт протоколы испытаний по ГОСТ 9.030.

Часто вижу, как закупают уплотнители по каталогам, не учитывая реальные нагрузки. Например, для пищевого оборудования берут EPDM, но если есть контакт с маслами — материал дубеет за неделю. Лучше сразу смотреть на OEM резиновый уплотнитель поставщики с химической лабораторией.

У Neway, к примеру, есть отдел, который подбирает состав под среду эксплуатации. Для фармацевтики — специальные силиконы без примесей, для автомобилей — морозостойкие композиции. Это дороже на 10-15%, но исключает внеплановые замены.

Запомнил случай с уплотнением для насоса перекачки щёлочи. Сначала взяли нитрильный каучук — казалось бы, логично. Но при высоких температурах он начал отслаиваться. Перешли на фторкаучук от того же поставщика — проблема исчезла. Вывод: иногда нужно платить за экспертизу, а не за метраж.

Молодые инженеры часто фокусируются на твёрдости резины, забывая про точность литья. А ведь если в пресс-форме есть люфт, даже идеальный состав даст брак. Уплотнитель для люков ж/д вагонов — классический пример: зазор в 0.5 мм приводит к обледенению стыка.

Здесь полезно смотреть на поставщиков с собственным OEM резиновый уплотнитель производством полного цикла. Например, на https://www.newayco.ru видно, что они сами проектируют оснастку. Это значит, при изменении чертежа не нужно ждать месяц — технолог оперативно внесёт правки в 3D-модель.

Кстати, о сроках. Для нестандартных уплотнителей нормальный цикл — 4-6 недель. Если предлагают 2 недели, скорее всего, используют универсальные заготовки. Проверял неоднократно: такие уплотнители всегда имеют зоны напряжения в углах.

Работая с иностранными поставщиками, многие недооценивают таможенное оформление. Резиновые изделия часто требуют сертификации по ТР ТС 032/2013 — без этого партию могут задержать на границе. Опытные поставщики типа Neway сразу предоставляют полный пакет документов.

Ещё нюанс — упаковка. Рулоны уплотнителей нельзя складывать внатяг, иначе материал деформируется. В 2019-м получили партию, где каждый рулон был перетянут стяжками — после распаковки резина не восстановила форму. Теперь всегда прописываем в спецификации 'бесплатная упаковка на картонных гильзах'.

Важный момент — маркировка. Китайские производители иногда экономят на этом, но для OEM-проектов нужно чёткое обозначение партии и даты выпуска. Иначе при рекламации невозможно отследить историю производства.

Сейчас мода на силиконовые уплотнители, но они не всегда лучше. Для статических соединений при температурах до +100°C обычная EPDM выигрывает по цене и долговечности. А вот для динамичных узлов (например, вращающиеся валы) силикон действительно незаменим — сохраняет эластичность при циклических нагрузках.

У поставщики вроде ООО 'Сямэнь Няньвэй' есть полезная практика: они тестируют образцы в реальных условиях. Для проекта вентиляции больницы нам прислали 5 вариантов уплотнителей с разной твёрдостью — выбрали тот, что лучше гасил вибрацию.

Забавный случай: заказали прозрачные силиконовые уплотнители для аквариумного оборудования. Оказалось, они желтеют от УФ-излучения. Пришлось переходить на специальный состав с UV-стабилизаторами. Теперь всегда спрашиваю у поставщика: 'А этот материал точно для улицы?'

Хотя Neway предлагает полный цикл от прототипа до сборки, иногда выгоднее разбивать заказ. Например, простые уплотнители — у них, сложные металлорезиновые узлы — у профильных специалистов. Но для серийных проектов, где важна стабильность, единый поставщик действительно снижает риски.

Особенно это важно при контрактном производстве. Когда все компоненты делаются в одном техпроцессе, проще выдерживать допуски. Помню, как для автопроизводителя делали узлы дверей — уплотнитель + направляющая + крепёж. Сборка на стороне поставщика сэкономила 23% времени монтажа на конвейере.

В итоге выбор OEM резиновый уплотнитель поставщики — это всегда компромисс между ценой, сроком и экспертизой. Главное — не вестись на громкие заявления, а требовать тестовые образцы и протоколы. И да, лично посещать производство хотя бы раз — десять skype-звонков не заменят одного взгляда на цех вулканизации.