Когда ищешь нормального производителя резиновых уплотнителей, первое что приходит в голову — проверить не просто цену, а технологическую цепочку. Многие ошибочно думают, что главное в уплотнениях — это твердость по Шору, а на деле куда важнее сочетание эластичности и стойкости к средам. Вот например, мы в Neway с 2005 года постоянно сталкиваемся с тем, что клиенты присылают ТЗ с несовместимыми параметрами — требуют и морозостойкость -60°C, и устойчивость к маслу при +150°C. Приходится объяснять, что для арктических условий нужен каучук другого состава.

На нашем заводе в Фуцзяни есть полный цикл — от R&D до упаковки. Помню случай с немецким заказчиком, который принес чертеж уплотнителя для гидравлики. По документам все было идеально, но при тестах на термоциклирование материал начинал дубеть. Оказалось, проблема в добавках — пришлось пересматривать весь рецепт смеси. Такие ситуации показывают, что без собственной лаборатории в этом бизнесе делать нечего.

Часто сталкиваюсь с мифом, что азиатские производители экономят на контроле качества. На самом деле у нас каждый этап проверяется — от входящего сырья до готовых резиновых уплотнителей. Особенно строгий контроль по геометрии: даже отклонение в 0,2 мм может привести к протечкам в узлах. Для критичных применений типа медицинского оборудования вообще идет 100% выборочный контроль.

Что действительно отличает нормальный OEM-завод — это возможность быстрого прототипирования. Неделю назад как раз отгрузили пробную партию силиконовых уплотнений для пищевой промышленности. Клиент прислал 3D-модель в понедельник, к пятнице уже были готовы первые образцы. Без собственного конструкторского отдела и парка станков с ЧПУ такие сроки невозможны.

EPDM, NBR, FKM — казалось бы, стандартный набор. Но вот пример: для уплотнителей в системах отопления часто выбирают EPDM, забывая проверить химический состав теплоносителя. Был у нас заказ от котельной, где через три месяца уплотнения начали трескаться. Разбирались — оказалось, в системе использовали ингибиторы коррозии на основе аминов, которые несовместимы с выбранной маркой каучука.

Силиконовые смеси — отдельная история. Многие думают, что прозрачный силикон — это показатель качества. На практике же прозрачность часто достигается за счет снижения термостойкости. Для медицинских применений мы вообще используем специальные составы с повышенной биосовместимостью — тут уже не до прозрачности, важнее стабильность параметров.

Недавно экспериментировали с фторкаучуком для химической промышленности. Заказчик требовал стойкость к толуолу при высоких температурах. Сделали пробную партию — вроде бы прошла испытания, но при монтаже выяснилось, что материал слишком жесткий для монтажа без специнструмента. Пришлось искать компромисс между химической стойкостью и эластичностью.

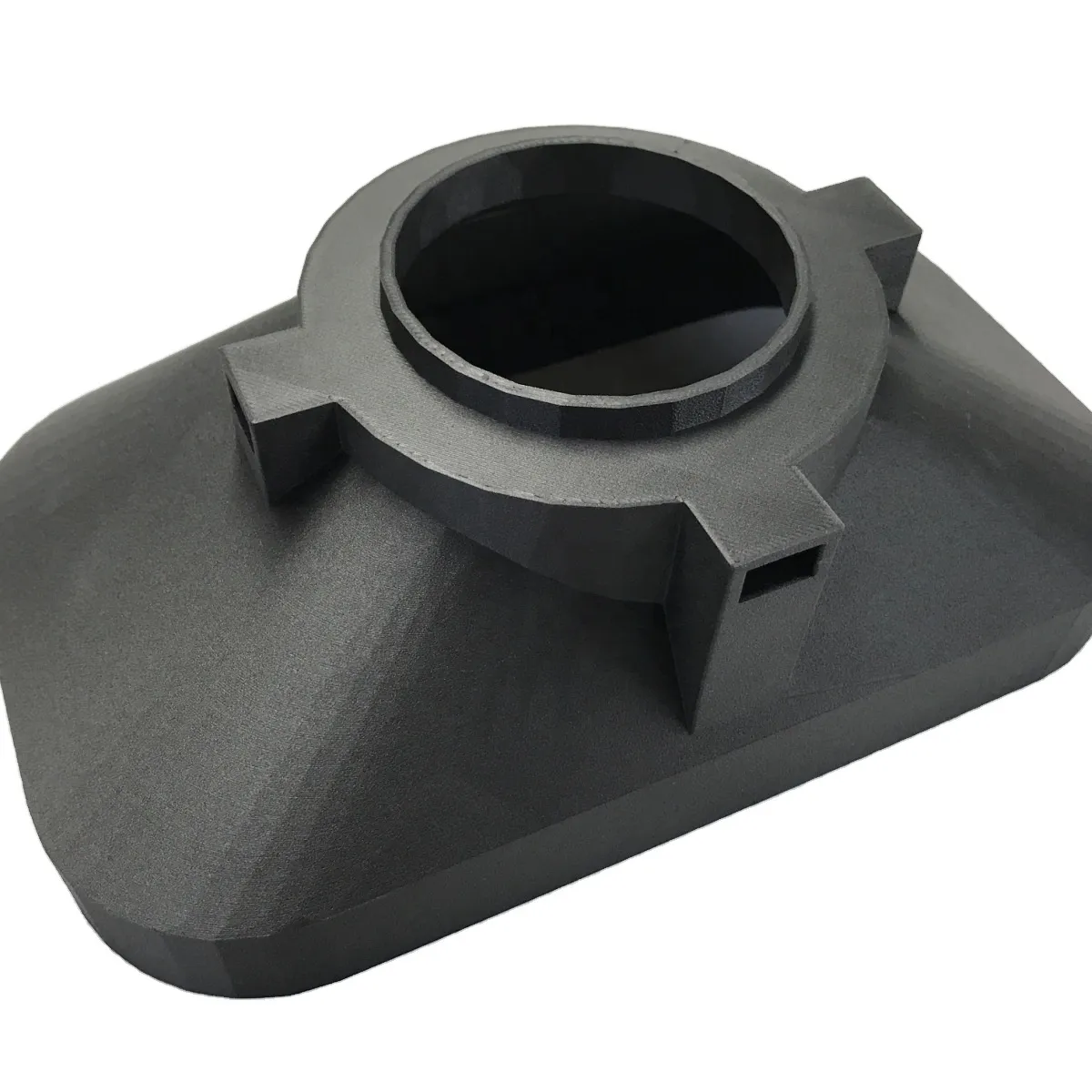

Когда только начинали в 2005 году, думали что литьевая оснастка — это просто. На деле же каждая пресс-форма требует индивидуального подхода. Особенно сложные конфигурации с несколькими плоскостями разъема. Помню, для автомобильного заказа делали уплотнитель с переменным сечением — пришлось переделывать систему выталкивания три раза.

Тепловые расчеты — вот что действительно отличает профессионального производителя. Недооценил как-то тепловое расширение стали при проектировании формы для крупной детали — в результате на готовых изделиях появились облои. Пришлось останавливать производство, перешлифовывать матрицу. Теперь всегда закладываем запас на температурную деформацию.

Система охлаждения пресс-форм — отдельная наука. Для толстостенных изделий типа уплотнителей дверей холодильников приходится делать сложные каналы охлаждения, иначе цикл литья получается слишком долгим. На последнем проекте как раз оптимизировали расположение охлаждающих каналов — сократили время цикла на 15% без потери качества.

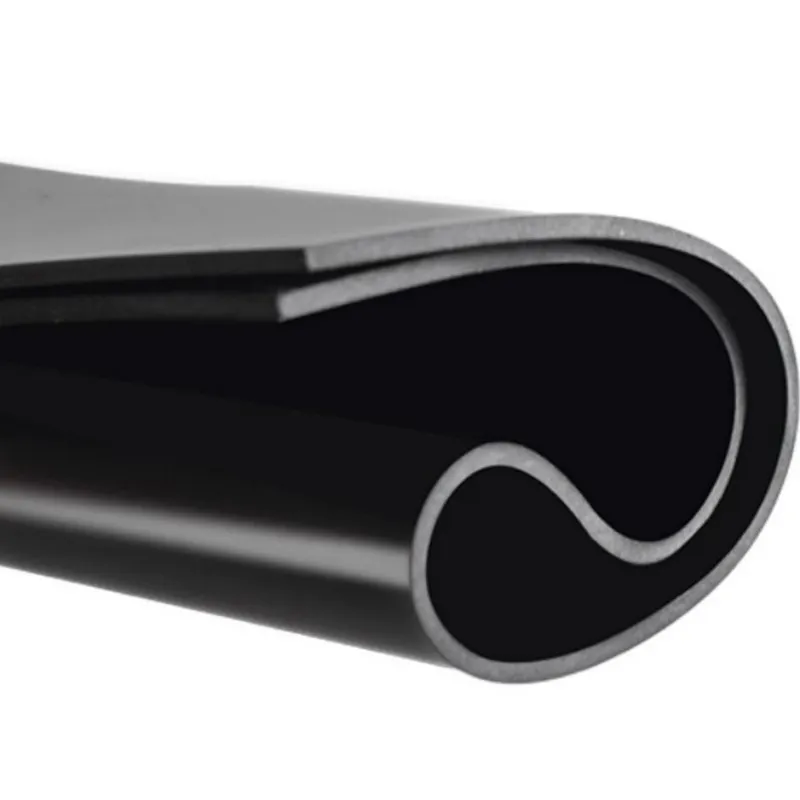

У нас в Neway система контроля строится не на формальном соответствии ТУ, а на реальных рабочих условиях. Например, для уплотнителей оконных профилей проводим не только стандартные испытания на сжатие, но и тесты на старение в климатической камере с УФ-излучением. Обнаружили что некоторые рецептуры после 1000 часов экспозиции теряют до 40% эластичности.

Геометрические параметры — отдельная головная боль. Особенно для уплотнителей сложной формы типа лабиринтных. Тут обычным штангенциркулем не обойдешься — используем оптические измерительные системы. Недавно внедрили 3D-сканирование готовых изделий с построением цветовых карт отклонений. Дорого, но зато сразу видно где проблема в оснастке.

Герметичность — ключевой параметр. Используем несколько методов контроля: от простого пневмотеста до сложных гидравлических стендов. Для автомобильной промышленности вообще отдельные требования — там и перепады давления, и вибрация, и температурные циклы. Пришлось разрабатывать специальные методики испытаний, приближенные к реальным условиям.

Казалось бы, упаковка резиновых изделий — дело простое. Ан нет — неправильная упаковка может испортить идеально сделанные детали. Был случай когда отгрузили партию уплотнителей в обычных полиэтиленовых пакетах — при транспортировке возник электростатический заряд, к поверхности налипла пыль, клиент вернул всю партию.

Теперь для критичных применений используем антистатические пакеты и индивидуальную укладку. Для крупных уплотнителей типа контурных для автомобилей вообще разработали специальные кассеты из вспененного полиэтилена — чтобы избежать деформации при транспортировке.

Маркировка — еще один важный момент. Раньше делали простые этикетки с артикулом, но крупные заказчики потребовали наносить полную информацию: дата производства, номер партии сырья, смена. Пришлось внедрять систему сквозной идентификации. Зато теперь при рекламациях можем быстро отследить всю историю производства.

Сейчас вижу тенденцию к экологичным материалам. Все больше запросов на уплотнители из перерабатываемых резиновых смесей. Но тут есть технологические ограничения — такие материалы часто уступают по долговечности. Работаем над новыми рецептурами, пробуем разные наполнители.

Еще одна проблема — рост цен на сырье. Особенно на синтетические каучуки. Приходится постоянно искать баланс между ценой и качеством. Иногда клиенты не понимают, почему нельзя просто заменить материал на более дешевый аналог — приходится объяснять про ресурс и надежность.

Автоматизация производства — неизбежность. Постепенно внедряем роботизированные линии для массовых изделий. Но для мелкосерийных и кастомных заказов пока сохраняем ручной контроль — слишком велик риск брака при полной автоматизации. Видимо, в ближайшие годы будем двигаться к гибридным решениям.