Если искать OEM резиновые уплотнительные кольца производители, половина предложений окажется с подвохом - либо перепродавцы выдают себя за заводы, либо предлагают устаревшие технологии вроде прессования без последующей вулканизации. Особенно заметно это в сегменте мелкосерийного производства, где многие 'производители' на деле работают как сборочные цеха с закупленными полуфабрикатами.

Вот смотрите - большинство китайских фабрик до сих пор используют ручную вырубку для колец диаметром до 50 мм. Казалось бы, мелочь, но при серии от 10 тыс штук это дает разницу в геометрии до 0,3 мм. Как-то раз мы получили партию от субпоставщика (не Neway, кстати), где 30% колец имели неравномерную толщину стенки. Причина - старый гидравлический пресс с изношенной оснасткой.

А вот у OEM резиновые уплотнительные кольца производители вроде Xiamen Neway Rubber & Plastic Products Co., Ltd. заметил важную деталь - они используют систему контроля давления при вулканизации. Это критично для NBR-компаундов, где недогрев в 5-7°C приводит к потере 20% эластичности. На их сайте https://www.newayco.ru есть фото лаборатории с дурометрами последнего поколения - не просто для показухи, реально работающее оборудование.

Кстати про температурные режимы - многие недооценивают важность постепенного охлаждения после вулканизации. Резкий перепад в 40-50°C вызывает микротрещины, которые проявятся только через полгода эксплуатации. В спецификациях редко пишут про этот параметр, но опытные производители вроде упомянутой Neway всегда указывают цикл термостабилизации.

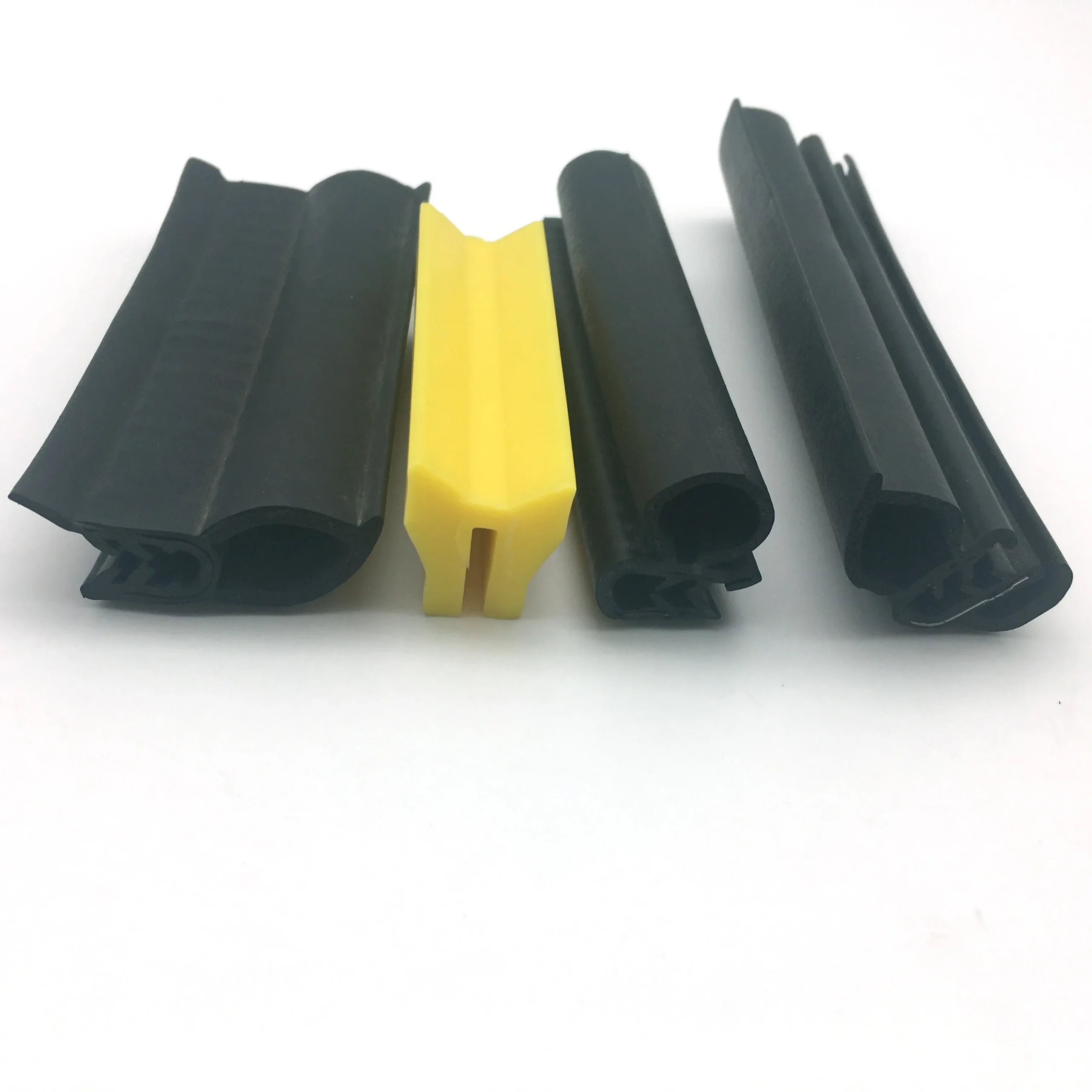

Когда запрашиваешь нестандартные кольца, первое что сбивает с толку - выбор способа производства. Для типоразмеров до 200 мм выгоднее литье, а вот для крупных диаметров (как те 480 мм для гидравлики что мы заказывали в 2022) экономичнее прессование с последующей склейкой. Но здесь важно проверить качество стыка - как-то получили партию где шов расходился при растяжении всего на 15% вместо требуемых 50%.

Материалы - отдельная история. Силиконы пищевые и медицинские часто путают, хотя разница в допусках на миграцию тяжелых металлов в 3-4 раза. В Neway мне понравился подход - они сразу запрашивают сертификационные требования и подбирают компаунд с запасом по параметрам. Например для молочного оборудования советуют EPDM с улучшенной стойкостью к пару, хотя стандартный дешевле на 20%.

Проектирование оснастки - вот где большинство производителей экономят. Дешевые стальные формы выдерживают 50-60 тыс циклов вместо заявленных 100 тыс. Заметил что у китайских фабрик с полным циклом (как та же Neway с 2005 года) этот параметр строго контролируют - возможно потому что сами делают пресс-формы и несут ответственность за весь процесс.

Морские поставки - головная боль для резиновых изделий. Даже при правильной упаковке возможна конденсация влаги в контейнерах. Один раз получили партию с белым налетом на NBR-кольцах - оказалось, перевозчик не проконтролировал влажность. С тех пор всегда прописываем в инвойсах требования к вентиляции контейнера.

Сроки производства часто растягиваются не из-за самого изготовления, а из-за этапа R&D. Например при заказе колец для химоборудования потребовалось 3 недели только на подбор стойкого к окислителям фторкаучука. Здесь преимущество у производителей с собственной лабораторией - у Neway по описанию как раз есть полный цикл от разработки до упаковки.

Таможенное оформление - отдельный кошмар. Резиновые изделия часто задерживают на проверке сертификатов. Научились заранее запрашивать у поставщика полный пакет документов с нотариальным переводом. Кстати, у российского представительства Neway (https://www.newayco.ru) обычно с этим порядок - видимо сказывается опыт работы с 2005 года.

Был у нас заказ на 5000 колец для компрессоров - взяли у местного производителя подешевле. Через 2 месяца начались возвраты - кольца дубели на морозе. Оказалось, использовали NBR общего назначения вместо морозостойкого. Теперь всегда требуем протоколы испытаний при отрицательных температурах.

Другой случай - заказали прозрачные силиконовые кольца для медицинских приборов. Внешне идеальные, но при стерилизации паром давали усадку 3%. Пришлось переделывать оснастку с учетом коэффициента температурного расширения. Производитель (не буду называть) сначала сопротивлялся, пока не показали замеры после 20 циклов автоклавирования.

А вот положительный пример - когда работали с Neway над кольцами для пищевого оборудования, их инженеры сами предложили изменить профиль уплотнения с круглого на квадратный для лучшего прилегания к неровным поверхностям. Это сэкономило нам 12% на монтажных работах - как раз за счет того что они осуществляют полную сборку и видят конечное применение продукции.

Сейчас активно развиваются гибридные материалы - например, силикон с тефлоновым покрытием для агрессивных сред. Но стоимость таких решений в 4-5 раз выше обычных. Интересно что китайские производители начинают осваивать эту нишу - на том же https://www.newayco.ru видел в каталоге экспериментальные образцы.

Биоразлагаемые уплотнения - пока больше маркетинг чем практика. Видел 'экологичные' кольца из модифицированного каучука - при реальной эксплуатации в воде разрушались за 6 месяцев вместо заявленных 2 лет. Думаю, пройдет еще лет 5 прежде чем появятся действительно рабочие решения.

Цифровизация производства - вот что реально меняет отрасль. Умные прессы с датчиками контроля давления и температуры уже дают погрешность геометрии менее 0.01 мм. Заметил что серьезные производители вроде Neway Rubber & Plastic Products постепенно внедряют такие системы - видно по обновляемому оборудованию на фото с производства.

В целом рынок OEM резиновые уплотнительные кольца производители движется в сторону большей специализации. Уже недостаточно просто штамповать стандартные размеры - выживут те кто сможет предлагать комплексные решения под конкретные задачи, как это делает например дочерняя компания ООО Няньвэй Промышленность с их подходом 'один поставщик для полной сборки'. Главное - не гнаться за ценой, а смотреть на технологическую базу и опыт работы с похожими проектами.