Когда ищешь OEM резиновые уплотнительные кольца производитель, многие ошибочно думают, что главное - найти того, кто сделает дешевле. На деле же ключевое - понимание специфики применения и умение подобрать материал, который не разбухнет от масла или не потрескается при контакте с озоном.

В 2018 году мы столкнулись с курьёзным случаем: заказчик принёс образец NBR-кольца, жаловался на быстрое разрушение. Оказалось, деталь работала в системе с синтетическим маслом при 120°C - для нитрила это смерть. Пришлось переходить на FKM, хоть и дороже на 40%.

Сейчас держим на складе 12 базовых матерьялов - от обычной EPDM для гидравлики до специального HNBR для авиации. Но самое сложное - когда приходят с чертежом без указания среды эксплуатации. Приходится буквально допрашивать заказчика: будет контакт с кислотами? Какая температура пиковая? Есть ли динамические нагрузки?

Кстати, про динамику - многие не учитывают коэффициент трения. Для пневматических систем берём полиуретан с добавлением MOS2, иначе кольцо сгорит за месяц. Но тут важно не переборщить с наполнителем - больше 5% уже влияет на эластичность.

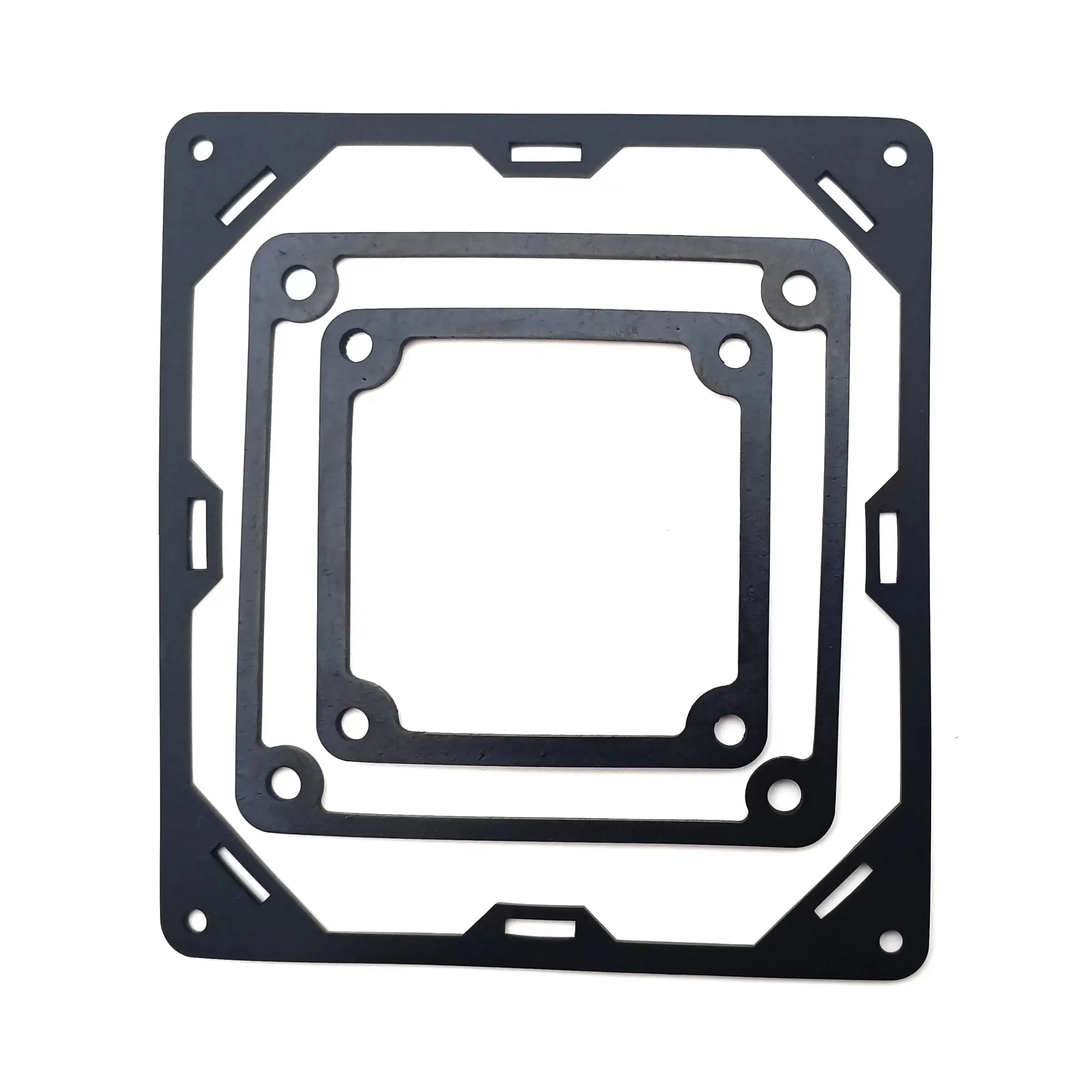

Литая резина против прессованной - вечный спор. Для серий до 10 тыс штук выгоднее литьё, но когда идёт речь о миллионных тиражах, прессовка экономит до 25% сырья. Правда, есть нюанс - при прессовке сложнее выдержать точность по торцевым поверхностям.

Особенно проблемные - кольца малых сечений (до 2 мм). При вулканизации часто возникает пережог или недожог. Пришлось разработать специальный температурный профиль для тонкостенных изделий - греем медленнее, но дольше выдерживаем при 170°C.

Самая большая головная боль - следы от литников. Для обычной техники сгодится, но в медицинском или пищевом оборудовании такие кольца бракуют. Пришлось покупать швейцарские пресс-формы с игольчатыми литниками - дорого, но зато следов практически не видно.

По опыту OEM резиновые уплотнительные кольца производитель из Азии часто экономят на контроле твёрдости. Допустим, заказали 70 Shore A, а приходит партия где разброс от 65 до 75. Для статического уплотнения может и прокатить, но в гидроцилиндрах такие кольца будут или течь, или заедать.

У нас на Xiamen Neway стоит правило: каждые 500 колец из партии проверяем на дурометре, раз в 2000 штук - контроль на разрывной машине. Да, это увеличивает стоимость на 3-5%, но зато клиенты знают, что получат именно то, что заказывали.

Отдельная история - проверка на старение. Как-то отгрузили большую партию EPDM-колец для солнечных электростанций, а через полгода звонок: 'Резина потрескалась'. Оказалось, заказчик не уточнил, что будет постоянное УФ-воздействие. Теперь всегда спрашиваем про условия хранения и эксплуатации.

Российские инженеры часто присылают чертежи по ГОСТ 9833-73, хотя мир давно перешёл на ISO 3601. Приходится постоянно держать таблицы соответствия - и всё равно иногда возникают разночтения по допускам.

Заметил интересную особенность: в России любят указывать на чертежах 'резина маслобензостойкая' без конкретики. Приходится уточнять - будет контакт с минеральным маслом или синтетическим? При синтетике NBR не подходит, нужен FKM или хотя бы HNBR.

С доставкой в регионы тоже свои сложности. Как-то отправили партию во Владивосток морским путём - кольца пришли с белым налётом. Оказалось, конденсат в контейнере + перепады температуры. Теперь для таких поставок используем вакуумную упаковку с силикагелем.

Когда OEM резиновые уплотнительные кольца производитель имеет полный цикл от разработки до упаковки, это не просто красивые слова. Например, в прошлом месяце пришёл заказ на кольца для насосов химической промышленности - нужен был специальный состав EPDM с повышенной стойкостью к перекиси водорода.

Наша лаборатория за неделю подобрала состав, испытала на стойкость - и сразу же запустили в производство. Если бы пришлось искать субподрядчиков для каждого этапа, сроки растянулись бы на месяц минимум.

Особенно это важно при работе с металлорезиновыми узлами. Как в случае с сайлентблоками для автомобилей - там нужно точно выдержать и прессовку резины, и посадку на металлическую втулку. Один поставщик на всё - это гарантия, что не будет расхождений по допускам.

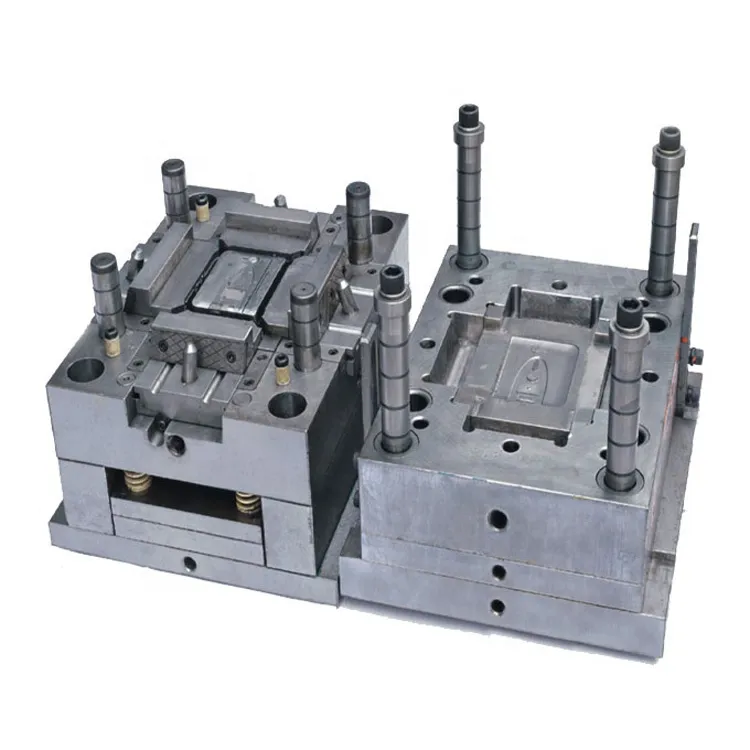

Самая распространённая ошибка - экономия на инструменте. В 2016 году попробовали сэкономить на пресс-формах - купили подешевле у местного производителя. Результат - 30% брака из-за нестабильности размеров. Пришлось экстренно заказывать новые формы в Японии, теряя время и деньги.

Другая частая проблема - неправильное хранение сырья. Резиновые смеси чувствительны к влажности - если не соблюдать условия, может измениться вязкость и, как следствие, текучесть при вулканизации. Теперь склад поддерживает строгий контроль температуры и влажности.

И ещё - никогда нельзя пренебрегать предпроизводственными испытаниями. Как-то запустили партию без тестового отжига - и получили усадку на 2% вместо расчетных 1.5%. Вся партия 50 тыс. колец в брак. Теперь первые 100 штук любой новой партии обязательно проходят полный цикл испытаний.

Главное - чтобы производитель не просто штамповал детали по чертежу, а понимал, где и как эти кольца будут работать. Иногда стоит потратить лишний день на консультации, но избежать проблем в будущем.

На сайте https://www.newayco.ru мы специально выложили таблицы совместимости материалов с разными средами - чтобы инженеры могли предварительно оценить, что им подходит. Конечно, это не заменяет живого общения, но хотя бы даёт базовое понимание.

В итоге, хороший OEM резиновые уплотнительные кольца производитель - это не тот, кто делает дёшево, а тот, чьи изделия работают столько, сколько задумано. Пусть даже придётся заплатить на 10-15% дороже, но зато не будет простоев оборудования из-за выхода из строя уплотнений.