Когда ищешь OEM резиновые уплотнительные кольца поставщик, многие ошибочно полагают, что главное — низкая цена. На деле же ключевым становится соответствие техническим требованиям и стабильность качества. Вспоминаю, как в 2018 году мы столкнулись с партией колец от непроверенного вьетнамского производителя — через три месяца эксплуатации в гидравлических системах появилась усадка в 0.3 мм, что привело к протечкам. Именно тогда пришло понимание: долгосрочные отношения с поставщиком важнее разовой экономии.

Для технических специалистов важен не только сертификат ISO 3601, но и детали вроде контроля твердости по Шору. Например, для колец сечением до 5 мм допустимое отклонение ±3 единицы, но некоторые фабрики экономят на калибровке оборудования, выдавая ±5. При работе в температурном диапазоне -40°C...+120°C это критично — материал теряет эластичность.

Особенно сложно с нишевыми применениями. Как-то раз для пищевого оборудования требовались кольца из EPDM с сертификатом FDA — три потенциальных поставщика из Турции не смогли предоставить протоколы миграции тяжелых металлов. Пришлось тестировать образцы в лаборатории НИИ пластмасс, что заняло шесть недель.

Сейчас чаще работаем с OEM резиновые уплотнительные кольца поставщик из Китая — не из-за цены, а из-за гибкости. Тот же Neway за два дня подготовил три варианта прототипов для газового клапана, хотя обычно на это уходит неделя. Важно, что инженеры сразу уточнили параметры среды эксплуатации — содержание сероводорода 3% стало определяющим фактором при выборе состава каучука.

Логистика — отдельная головная боль. В 2020 году партия колец для компрессоров застряла в порту на 47 дней из-за проблем с таможенным оформлением. С тех пор всегда проверяем, есть ли у поставщика опыт экспорта в ЕАЭС — например, у Neway оказалась отработанная схема доставки сборных грузов через Владивосток.

Техническая документация — еще один камень преткновения. Российские ГОСТ 18829 не всегда коррелируют с международными стандартами. Пришлось разрабатывать переходные таблицы для инженеров — например, как соотносится отечественная маркировка ИРП-1347 с зарубежными NBR 70 Shore A.

Интересный случай был с цветовыми маркерами — для автоматической сборки требовались кольца с синей полосой. Оказалось, что не все производители понимают разницу между поверхностной окраской и введением пигмента в массу. Пришлось на месте в Китае проводить мастер-класс по технологии co-extrusion.

Самый болезненный опыт — виброустойчивость уплотнений для дизельных генераторов. Лабораторные испытания показывали соответствие, но в полевых условиях при длительной вибрации 200 Гц появлялись микротрещины. Анализ показал — проблема в скорости вулканизации, которую поставщик сократил для увеличения оборачиваемости оборудования.

Сейчас всегда запрашиваем видео тестов на стендах — особенно для динамических уплотнений. Некоторые азиатские фабрики присылают записи, где видно, как счетчик циклов перематывают вручную. У Neway в этом плане прозрачнее — есть онлайн-доступ к камерам цеха контроля.

Важный момент — упаковка. Для автомобильной промышленности требуются индивидуальные конверты с антикоррозийной пропиткой, но многие экономят на этом. Результат — окисление поверхности при морской перевозке. Пришлось разрабатывать собственный стандарт на вакуумную упаковку с силикагелем.

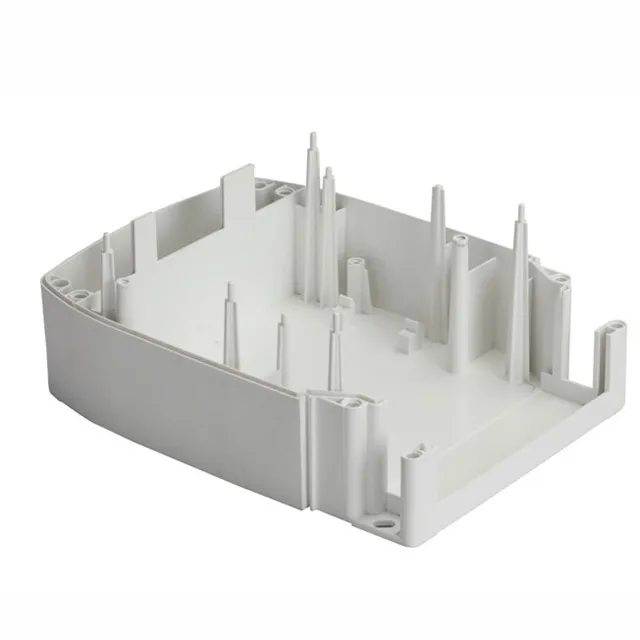

Литье под давлением vs прессование — вечный спор. Для серий до 10 тыс. штук чаще выбираем первый вариант, хотя при диаметре свыше 400 мм появляется проблема с литниками. Как-то пришлось переделывать оснастку пять раз из-за неравномерной усадки фторкаучука.

Составы материалов — отдельная наука. Стандартный NBR не всегда подходит для арктических условий — при -55°C дубеет быстрее, чем заявлено в спецификациях. Пришлось переходить на специальные марки с добавлением полиэфиров, хотя это увеличило стоимость на 23%.

Интересно наблюдать эволюцию OEM резиновые уплотнительные кольца поставщик в плане автоматизации. Китайские производители вроде Neway активно внедряют системы машинного зрения для контроля геометрии — это снижает процент брака с 1.8% до 0.3% для колец сложного профиля.

Многие забывают про стоимость владения. Дешевые кольца за 15 рублей/шт при межремонтном интервале 2000 часов оказываются дороже качественных за 45 рублей/шт с ресурсом 8000 часов. Особенно заметно в нефтегазовой отрасли, где простой оборудования стоит сотни тысяч в час.

Сезонные колебания цен на каучук — еще один фактор. В 2021 году скачок цен на SBR на 40% заставил пересмотреть контракты. Пришлось вводить плавающую ценовую формулу, привязанную к биржевым котировкам.

Оптимальная стратегия — долгосрочные контракты с фиксированной ценой на 70% объема + плавающий компонент на остальное. С Neway такой подход работает — они резервируют сырье по предоплате, что дает стабильность поставок.

Заметен тренд на гибридные решения — например, комбинация резины с тефлоновыми напылениями для химически агрессивных сред. Но технология пока сырая — адгезия слоев нарушается после 500 циклов температурных скачков.

Цифровизация постепенно доходит до отрасли — некоторые поставщики начинают предлагать RFID-метки в теле колец для отслеживания ресурса. Пока дорого (добавляет 18% к стоимости), но для ответственных применений уже оправдано.

Интересно, что китайские производители вроде Neway начинают открывать R&D центры в Европе — видимо, понимают, что без локальной инженерии сложно конкурировать в премиум-сегменте. Для нас это плюс — можно оперативно вносить изменения в конструкцию без 12-часовой разницы во времени.