Когда говорят про OEM резиновые уплотнители, многие сразу представляют штампованные решения из каталогов. Но настоящая работа с уплотнениями начинается там, где заканчиваются стандартные размеры. Вспоминаю, как в 2018 году пришлось переделывать партию для холодильных установок - все пошло вразнос из-за неучтенного коэффициента температурного расширения. Тогда и понял, что поставщик должен не просто продавать, а вместе с тобой решать задачи.

Настоящее OEM - это когда тебе не просто режут резину по чертежу, а смотрят на условия работы уплотнения. Например, для пищевого оборудования важно не только соответствие стандартам, но и поведение материала при мойке горячей водой. Были случаи, когда уплотнители деформировались после 50 циклов мойки - оказалось, производитель сэкономил на стабилизаторах.

Сейчас работаем с Neway - они как раз из тех, кто сначала задает кучу вопросов, а потом предлагает решения. В прошлом месяце для гидравлической системы делали сложный профиль, где нужно было учесть и давление до 40 бар, и вибрацию. Инженер из Китая присылал три варианта материала, пока не подобрали оптимальный.

Кстати, про материалы - многие до сих пор пытаются экономить на смесях. Но разница между резиной за 2 доллара и за 4 доллара за килограмм становится заметна через полгода эксплуатации. Особенно в агрессивных средах.

Когда все этапы от прототипа до упаковки находятся в одних руках - это не просто красивые слова. В 2020 году был показательный случай: заказчик требовал срочно изменить конструкцию уплотнения для насосного оборудования. От идеи до готового образца прошло 9 дней - успели до остановки производства у заказчика.

Neway здесь выигрывают за счет собственного КБ и цеха пресс-форм. Помню, как для авиационного заказа пришлось делать пресс-форму с подогревом - обычные методы не давали нужной точности краев. Сделали за 3 недели, хотя конкуренты называли срок 2 месяца.

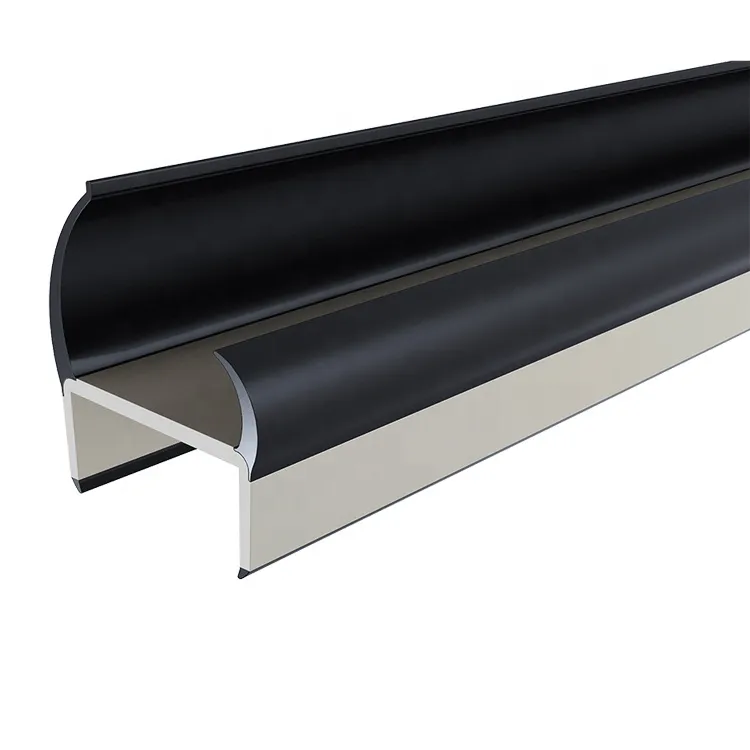

Сборка - отдельная история. Когда уплотнитель идет в комплекте с металлическими элементами, важно чтобы все садилось без дополнительной подгонки. Последний проект с уплотнителями для железнодорожных вагонов как раз подтвердил - лучше когда один поставщик отвечает за весь узел.

Самая большая ошибка - выбирать по цене за килограмм. В резине вес часто второстепенен, важнее стойкость и точность геометрии. Как-то взяли партию уплотнений по привлекательной цене - в итоге 30% брака по неравномерности упругости.

Вторая ошибка - не проверять возможности прототипирования. Хороший поставщик должен уметь быстро сделать образцы. У Neway, например, есть отдельное оборудование для быстрых прототипов - это реально спасает когда нужно проверить концепцию.

И третье - не обращать внимание на систему контроля. Резина - материал капризный, каждая партия может отличаться. Нужны жесткие входные проверки сырья и выходной контроль. После того случая с разбуханием уплотнений в масле, теперь всегда спрашиваю про тестовые протоколы.

Многие боятся китайских поставщиков из-за языкового барьера. Но на практике технические специалисты в нормальных компаниях говорят на английском, а чертежи и так универсальны. С Neway вообще общаемся через русскоязычного менеджера - это решает много проблем.

Важный момент - отношение к tolerances. Европейские производители часто закладывают жесткие допуски, а китайские могут предложить разумные альтернативы без потери качества. Например, для непответственных соединений можно расширить допуск с ±0.2 мм до ±0.3 мм - и себестоимость падает на 15-20%.

Сроки - отдельная тема. Стандартные 45 дней на изготовление пресс-формы в Китае против 90 дней в Европе. Но нужно закладывать время на логистику - морем идет 35-40 дней, хотя срочные партии можно авиа.

В 2021 году делали уплотнения для морских контейнеров. Проблема была в УФ-стойкости - обычная резина трескалась за сезон. Перебрали 4 варианта составов пока не нашли оптимальный с добавлением специальных присадок.

Еще запомнился заказ для фармацевтики - требовался материал одновременно стойкий к дезинфектантам и нетоксичный. Пришлось делать двойную сертификацию, но в итоге получили продукт который работает уже третий год без нареканий.

Сейчас вот работаем над уплотнениями для солнечных панелей - там сложность в температурном диапазоне от -40 до +90 градусов. Испытываем силиконовые составы, пока результаты обнадеживающие.

Первое - кромки. У качественного уплотнения нет заусенцев и неровностей. Если видите следы обрезки - уже плохо. Пресс-форма должна быть сделана так чтобы минимизировать последующую механическую обработку.

Второе - consistency. Берешь несколько уплотнений из партии - они должны быть идентичными по жесткости, цвету, геометрии. Бывает что внешне вроде одинаковые, а на ощупь разная упругость.

И третье - маркировка. Производитель который дорожит репутацией всегда наносит маркировку партии, дату, материал. Это помогает при рекламациях и отслеживании.

Сейчас много говорят про экологичные материалы. Но на практике биорезины еще не готовы полностью заменить синтетические - не хватает стабильности. Хотя для некоторых применений уже можно использовать.

Еще тренд - комбинированные уплотнения где резина работает в паре с другими материалами. Например, с тефлоновыми вставками для снижения трения. Такие решения требуют особого подхода к проектированию.

И конечно digitalization - все больше производителей внедряют системы отслеживания каждой партии сырья. Это в перспективе позволит еще больше повысить стабильность качества.

В целом, работа с OEM резиновыми уплотнителями - это постоянный поиск баланса между ценой, качеством и сроком службы. И главное - найти поставщика который понимает эту философию, а не просто продает метры резины.