Когда слышишь 'OEM резиновые уплотнители заводы', первое, что приходит в голову — гигантские конвейеры и стандартизированные техпроцессы. Но на деле даже у китайских производителей вроде нашего Xiamen Neway каждый цех имеет свои нюансы, которые не увидишь в каталогах.

В 2018 мы потеряли контракт на поставку уплотнителей для гидравлических систем из-за переоценки стойкости EPDM к маслу. Казалось бы, классика — но заказчик использовал синтетическую смазку на основе сложных эфиров, которую стандартная резина не выдерживала.

Сейчас при подборе материала всегда запрашиваем не только техзадание, но и образцы сред контакта. Особенно с автомобильными клиентами — их антифризы и тормозные жидкости постоянно меняют состав.

Кстати, именно после того случая мы в Neway внедрили ускоренное тестирование совместимости. Не идеально, но хотя бы отсекает очевидные косяки на стадии прототипирования.

Худшее, что можно сделать — переносить чертежи металлических деталей на резиновые уплотнения без адаптации. Разница в коэффициенте линейного расширения даёт погрешность до 15% при температурных перепадах.

Особенно проблемные зоны — углы и места стыков. Часто вижу, как конструкторы рисуют идеальные геометрические переходы, забывая про литьевые напряжения.

В нашем цеху в Фуцзяни есть стенд с коллекцией бракованных пресс-форм — лучший учебный материал для новых технологов. Самая дорогая ошибка — форма для уплотнителей насосного оборудования, которую пришлось переделывать трижды из-за неправильного расчёта усадки фторкаучука.

Даже при идеальной оснастке каждый пятый образец идёт в брак из-за человеческого фактора. Научились ловить дефекты по изменению усилия съёма — если оператор прилагает больше усилий, значит где-то закус или недолив.

Самый коварный брак — микротрещины от перегрева вулканизации. Они проявляются только после 200+ циклов сжатия. Проверяем выборочным разрушающим контролем раз в смену.

Кстати, наш российский сайт newayco.ru сейчас обновляем — добавим видео с нашего производства, где видно как раз такие моменты контроля. Не для красоты, а чтобы клиенты понимали, за что платят.

С резиновыми уплотнителями часто проваливаются на этапе упаковки. Казалось бы, мелочь — но если прокладки для пищевого оборудования упаковать в полиэтилен с антиадгезивом, вся сертификация насмарку.

Для экспорта в страны СНГ пришлось разработать трёхслойную упаковку — вакуумный слой, антиконденсатная прослойка и жёсткий внешний контейнер. Иначе при перепадах температур появляется 'потница' на поверхности.

Кстати, именно благодаря полному циклу от R&D до упаковки мы смогли выиграть тендер на поставку уплотнителей для холодильных установок — конкуренты предлагали дешевле, но их цепочка поставок была разорвана между тремя подрядчиками.

За 15 лет с 2005 требования к OEM резиновым уплотнителям изменились кардинально. Раньше главным был ГОСТ или DIN, сейчас — совместимость с конкретными смазками и температурными профилями.

Сейчас 60% заказов — это кастомизированные решения под конкретный узел. Недавно делали силиконовые уплотнители для медицинских анализаторов — пришлось согласовывать каждый реагент контакта.

Интересно, что европейские заказчики стали чаще запрашивать не готовые изделия, а техпроцесс с возможностью аудита. Видимо, набрались горького опыта с поставщиками где документация не соответствует реальности.

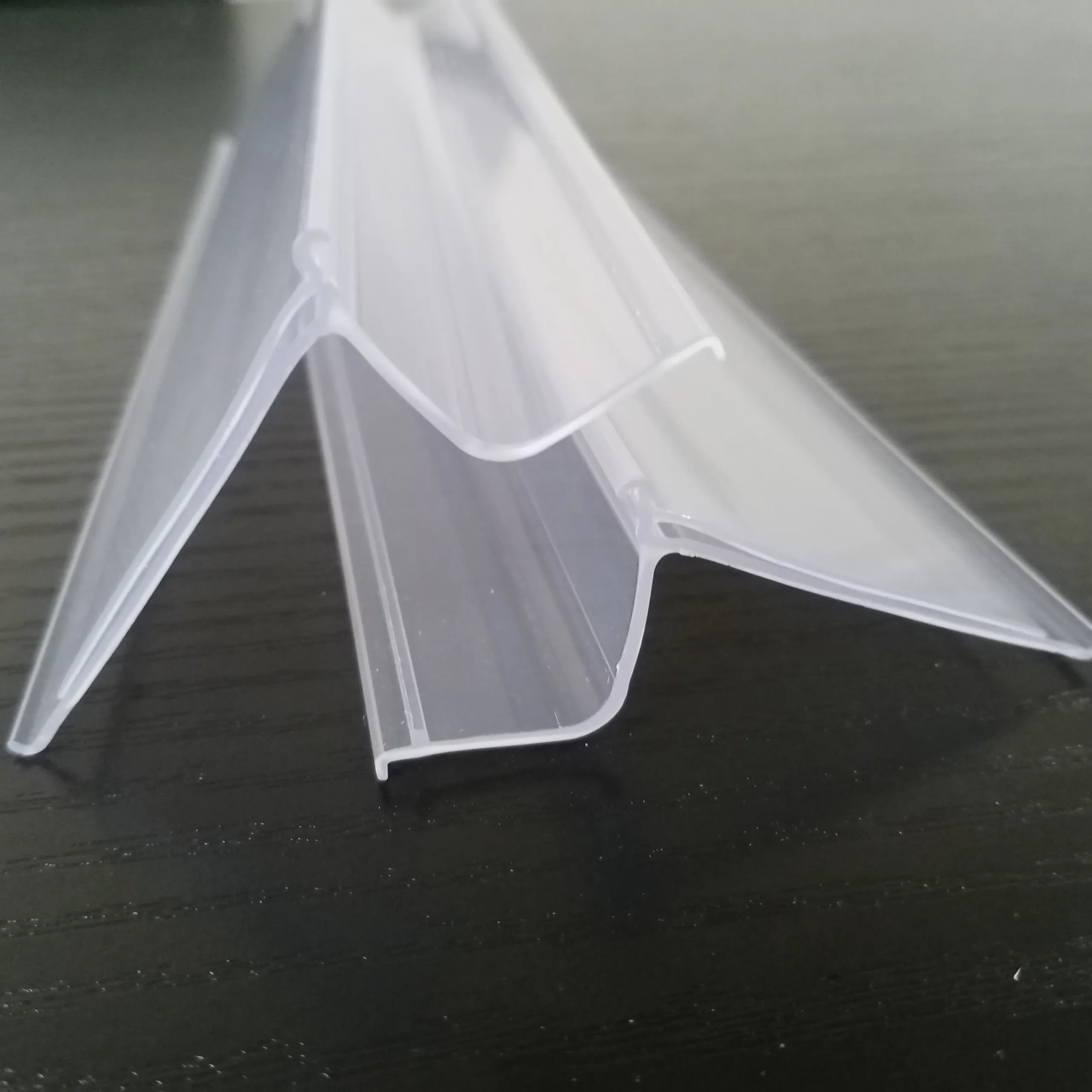

Сейчас экспериментируем с гибридными уплотнителями где резиновая основа армируется полимерными вставками. Для ветроэнергетики например — стандартные решения не выдерживают вибрационных нагрузок.

Сложнее всего с подбором материалов для агрессивных сред. Фторкаучук выдерживает многое, но его эластичность оставляет желать лучшего. Пробуем композитные материалы на основе гидрогенизированного нитрильного каучука.

Кстати, наш инженерный отдел сейчас как раз ведёт тесты по заказу одного нефтесервисного холдинга — если получится, будет первый в нашей практике случай когда резиновый уплотнитель работает в среде с содержанием сероводорода более 5%.

Главный урок — не бывает универсальных решений даже в рамках одного типа уплотнителей. Каждый новый заказ это новый техпроцесс, просто потому что условия эксплуатации всегда уникальны.

Сейчас отказываемся от 30% потенциальных клиентов когда понимаем что их требования не соответствуют возможностям материала. Лучше потерять контракт чем потом разбираться с последствиями.

И да — наличие полного цикла производства это не маркетинговая уловка. Когда один поставщик отвечает за всё от пресс-формы до финального контроля, это реально снижает количество 'секретов' которые возникают на стыках между подрядчиками.