Когда слышишь 'OEM резиновые прокладки производитель', многие сразу представляют штамповку типовых изделий. Но в реальности здесь кроется целая философия — от выбора сырья до механики пресс-формы. Например, в Neway мы сталкивались с заказом на прокладки для гидравлических систем, где клиент изначально требовал EPDM, но после испытаний на старение выяснилось, что фторсиликон хоть и дороже, но даёт трёхкратный запас по температурному режиму. Такие нюансы редко обсуждаются в открытых источниках.

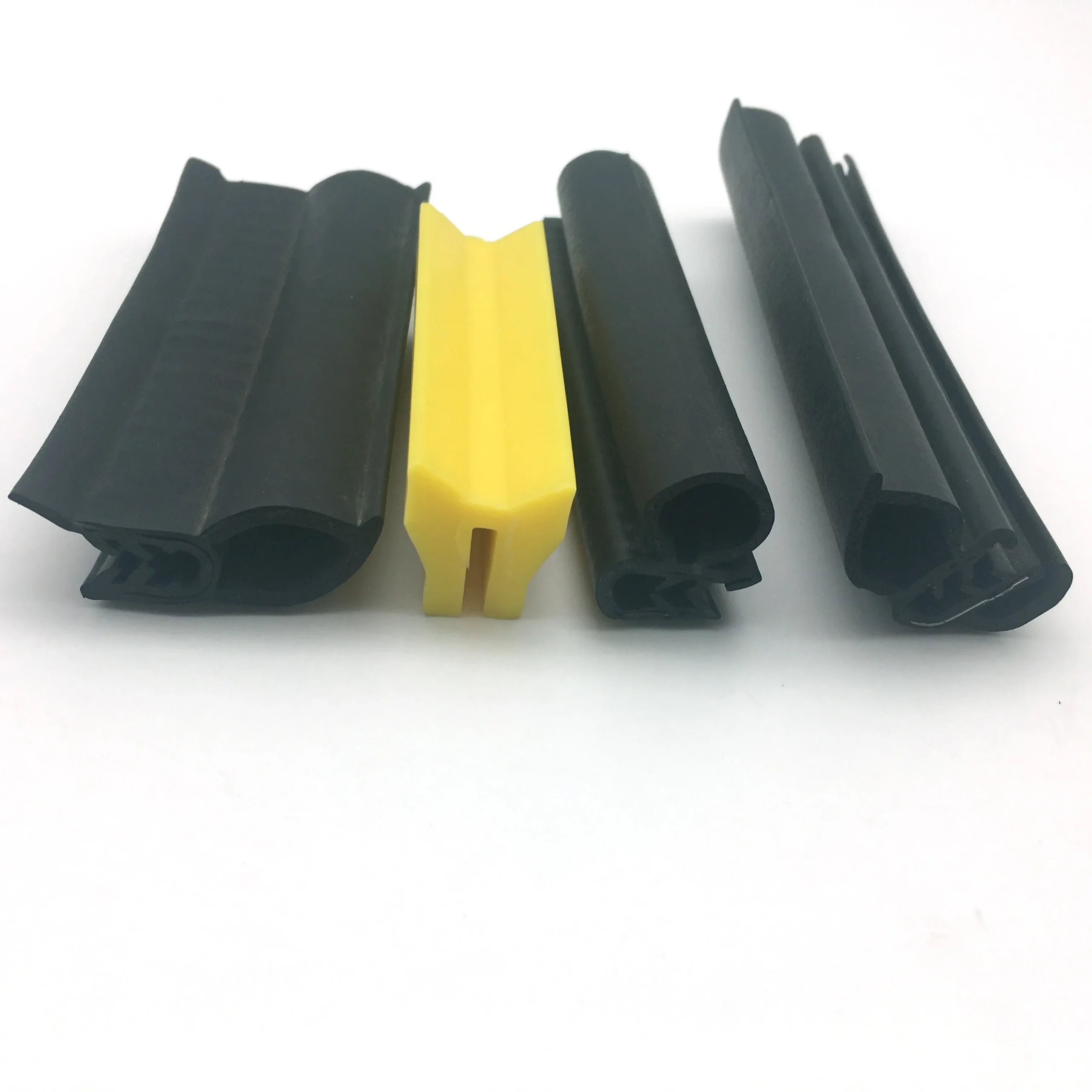

Часто заказчики присылают ТЗ с требованием 'резина по ГОСТ 7338'. Но этот стандарт описывает десятки марок, и если для пищевого оборудования подойдёт СКИ-3, то для контакта с маслами нужна уже НБК. Как-то раз нам пришлось переделывать партию прокладок для компрессоров — изначально выбрали резину на основе бутилкаучука, но при постоянных вибрациях материал начал расслаиваться. Пришлось переходить на многослойную структуру с армированием.

Сейчас всё чаще запрашивают силиконовые смеси от Momentive (раньше назывались GE Silicones), но их стоимость иногда неоправданна для простых уплотнений. Для большинства применений достаточно локальных аналогов — например, китайские марки типа Mehow Silicone показывают стабильные результаты при -60°C.

Важный момент: при работе с OEM резиновые прокладки производитель должен учитывать не только температурный диапазон, но и скорость деформации. Для динамичных соединений лучше подходят материалы с высоким показателем эластичности, даже если по твердометру они уступают альтернативам.

Конструкция пресс-формы определяет до 40% себестоимости прокладки. Однажды сделали сложную форму с 12 пуансонами — казалось, идеально для массового производства. Но на практике время на очистку и смазку съедало всю экономию. Пришлось перепроектировать на 6 пуансонов с системой автоматического съёма.

В Neway сейчас используем стали H13 и S136 для большинства пресс-форм, но для агрессивных сред переходим на 440C с дополнительной полировкой. Это удорожает оснастку на 15-20%, но даёт увеличение ресурса в 3-4 раза. Кстати, многие недооценивают важность угла съёма — даже 0.5° разницы могут привести к задирам на кромках.

При литье тонкостенных прокладок (менее 0.8 мм) столкнулись с проблемой недолива. Оказалось, дело не в давлении, а в скорости подачи материала. Пришлось менять конструкцию литниковой системы — сделали её ступенчатой с предварительным подогревом смеси.

Лабораторные испытания — это хорошо, но они не всегда отражают реальные условия. Например, прокладки для солнечных коллекторов проходили все тесты по герметичности, но через полгода эксплуатации в ОАЭ материал потрескался. Причина — УФ-излучение, которое не учитывалось в первоначальных спецификациях.

Сейчас внедрили систему двойного контроля: стандартные испытания по ГОСТ 15180 (на сжатие) и дополнительный тест на старение в солевой камере. Для пищевых применений обязательно проверяем миграцию компонентов — даже сертифицированная резина иногда 'фонит' при контакте с жирами.

Интересный случай был с прокладками для фермерских доильных аппаратов — казалось бы, простой продукт. Но молочная кислота оказалась агрессивнее расчётной, пришлось разрабатывать специальный состав на основе пероксидного вулканизата.

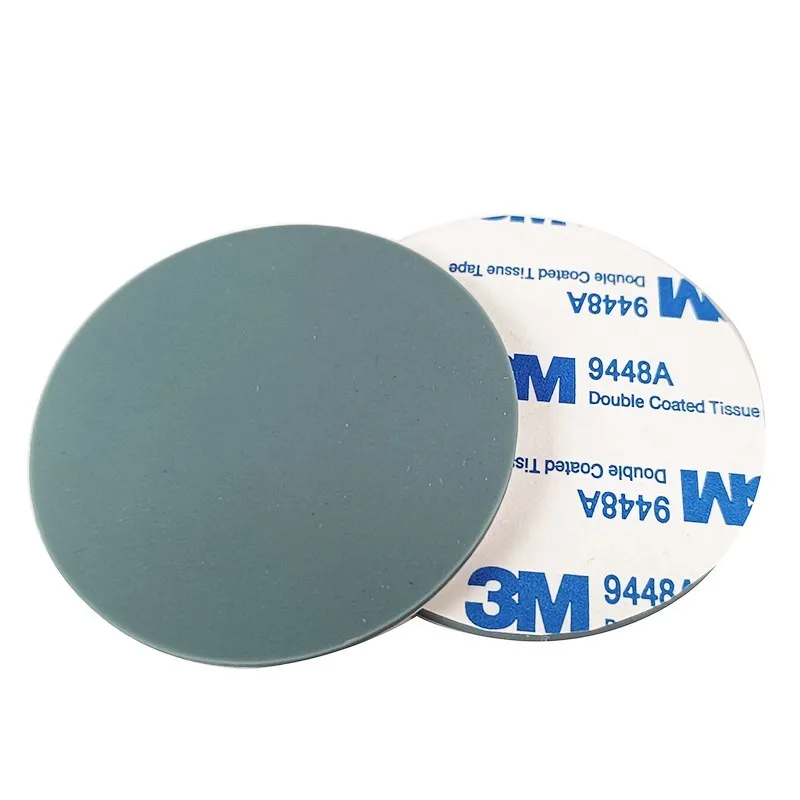

Казалось бы, что сложного в упаковке резиновых прокладок? Но однажды потеряли крупного клиента из-за слипания изделий при транспортировке через Казахстан — летом температура в контейнере достигала 50°C. Теперь всегда используем антиадгезионную бумагу или силиконизированные плёнки.

Для экспорта в страны СНГ важно правильно оформлять сертификаты соответствия. Например, в Беларуси требуют дополнительные испытания на морозостойкость, даже если продукция предназначена для внутренних помещений.

В Neway наладили систему вакуумной упаковки для прокладок особо точных размеров — это предотвращает деформацию при длительном хранении. Кстати, это решение пригодилось для поставок в северные регионы России, где перепады влажности достигают 80%.

Себестоимость OEM прокладок сильно зависит от объёма партии. Для тиражей до 1000 штук часто выгоднее использовать ручную вырубку, чем запускать пресс-форму. Но есть нюанс — при ручном производстве разброс размеров может достигать 0.3 мм против 0.05 мм на автоматике.

Многие забывают про утилизацию облоя. При штамповке сложных контуров отходы достигают 20-30% материала. Мы в Neway решили эту проблему, наладив переработку облоя для технических изделий низкого класса точности.

Сейчас рассматриваем переход на систему JIT (just-in-time) для крупных заказчиков. Это требует перестройки всего производственного цикла, но позволяет снизить складские запасы на 40%. Правда, для России с её логистическими особенностями это пока сложно реализовать в полной мере.

В последние годы заметен рост спроса на многофункциональные прокладки — например, с интегрированными датчиками износа или проводящими элементами для статического заземления. Мы в Neway уже экспериментировали с вплавлением медной фольги в силикон — технология сложная, но перспективная.

Ещё один тренд — экологичные материалы. Но здесь есть подводные камни: 'биоразлагаемые' резины часто теряют прочность уже через год. Пока оптимальным решением остаются специальные добавки, замедляющие старение без вреда для окружающей среды.

Интересно развивается направление 3D-печати пресс-форм — это позволяет сократить сроки изготовления оснастки с 4 недель до 5-7 дней. Правда, пока такая технология рентабельна только для опытных образцов и малых серий.

Если подводить итог, то производство OEM резиновых прокладок — это всегда компромисс между стоимостью, сроком службы и технологичностью. В Neway за 18 лет работы прошли все этапы — от кустарного цеха до полноценного производства с замкнутым циклом. Главное, что поняли: не бывает универсальных решений, каждый проект требует индивидуального подхода.

Сейчас активно развиваем направление быстрых прототипов — можем изготовить пробную партию прокладок за 3-5 дней. Это особенно востребовано при ремонте оборудования, когда нужно срочно заменить уплотнение без остановки производства.

Для тех, кто ищет надежного партнёра, рекомендую обращать внимание не только на цену, но и на техническую компетенцию завода. Например, наличие собственной лаборатории и конструкторского отдела — это гарантия, что производитель сможет решать нестандартные задачи, а не просто штамповать типовые изделия.