Когда ищешь OEM резиновые прокладки поставщики, первое, что приходит в голову — китайские заводы с их 'выгодными ценами'. Но за 15 лет работы с уплотнителями понял: экономия на поставщике потом выходит боком в виде брака на конвейере. Особенно с нестандартными прокладками, где каждый миллиметр кривизны влияет на герметичность узла.

В 2012 году мы заказали партию силиконовых прокладок для пищевого оборудования у 'перспективного' вьетнамского поставщика. Техничка была точной, но они не учли коэффициент температурного расширения — через месяц уплотнители поплыли в горячих линиях. Пришлось срочно искать замену, а клиенту компенсировать простой. Тогда и осознал: хороший OEM-поставщик должен иметь инженеров, которые видят за чертежом реальные условия эксплуатации.

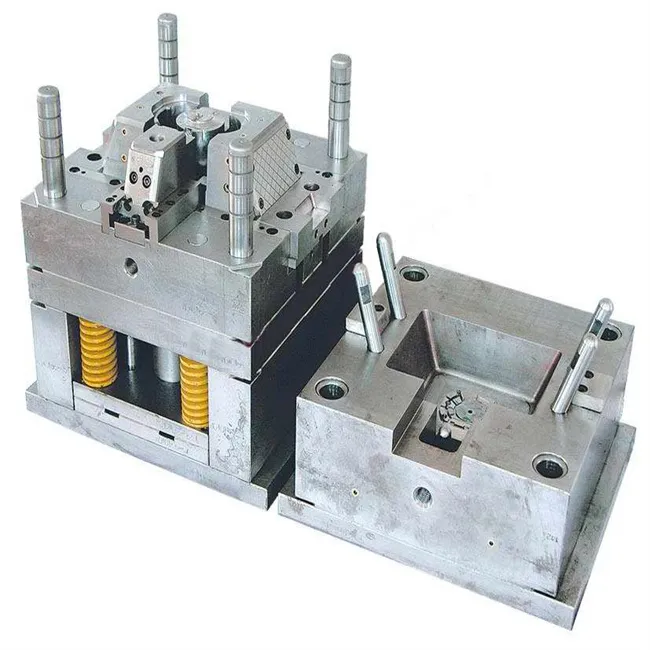

Сейчас, например, работаем с Xiamen Neway — они с 2005 года делают нестандартные резинотехнические изделия. Важно не то, что у них 17 литьевых машин, а то, что отдел R&D запрашивает у нас данные о средах, вибрациях, даже способах монтажа. Для прокладок в гидравлике предложили вместо EPDM использовать FKM, хотя это дороже — но после испытаний оказалось, что ресурс вырос втрое.

Кстати, их сайт https://www.newayco.ru часто обновляют реальными кейсами — видно, что компания не стесняется показывать сложные проекты. В прошлом месяце выложили историю про композитные прокладки для насосов высокого давления, где пришлось переделывать форму три раза из-за усадки материала. Такая открытость вызывает доверие.

Многие поставщики кричат о 'полном цикле', но на деле сборка резиновых уплотнителей с металлическими элементами происходит в разных цехах без единого контроля. Помню, в 2019-м получили партию прокладок с латунными втулками — геометрия идеальная, но при монтаже крепеж не входил. Оказалось, металлообработку отдали субподрядчику, который использовал устаревшие допуски.

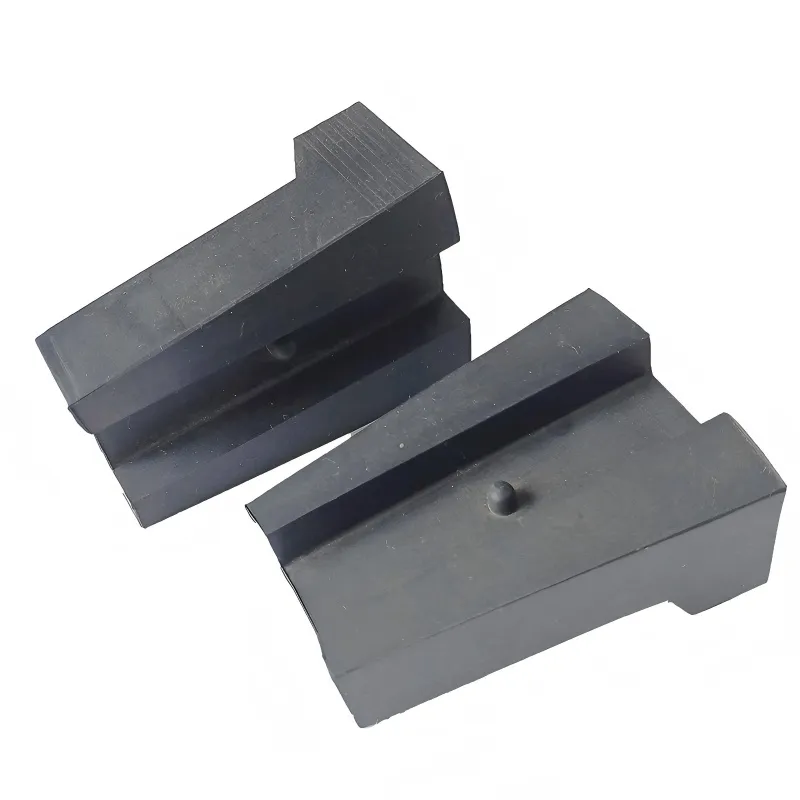

У Neway этот момент продуман — они сами делают пресс-формы, литье, механическую обработку и финальную сборку. Для нас это стало решающим фактором при заказе прокладок для холодильных установок: там нужна точная посадка термопластичных вставок в резиновый корпус. Когда все этапы в одних руках, проще отследить, где появилась разнотолщинность в 0,2 мм.

Хотя и у них бывают задержки — в прошлом квартале ждали прокладки из фторсиликона 14 недель вместо обещанных 10. Но честно предупредили о проблемах с логистикой сырья и предложили временно перейти на аналоги от DuPont со скидкой. Это лучше, чем молча срывать сроки.

Скорость прототипирования — частый маркетинговый ход. Один поставщик хвастался, что сделает образец резиновой прокладки за 3 дня. Сделали — но на термостойких испытаниях материал повело, потому что спешили и не выдержали технологический цикл вулканизации.

У Neway прототипы делают дольше — 7-10 дней, но зато сразу на серийном оборудовании. Для антивибрационных прокладок под двигатели они сначала прислали 3 варианта с разной твердостью по Шору, чтобы мы подобрали оптимальную жесткость под наши крепления. Да, потратили лишнюю неделю, но избежали проблем с резонансом на тестах.

Кстати, их инженеры часто советуют нестандартные решения — например, для уплотнителей люков предложили сделать канавку для сбора конденсата. Такие мелочи не видны в ТЗ, но влияют на долговечность.

С резиновыми прокладками дефекты проявляются не сразу. В 2017-м взяли партию у 'экономичного' поставщика — все прокладки прошли приемку, но через 2 месяца клиенты начали жаловаться на течи. Лаборатория показала: использовали регенерат вместо первичного сырья.

У Neway есть своя лаборатория с термокамерами и тестами на старение. Для каждой партии прокладок предоставляют протоколы испытаний — например, на стойкость к маслу по ГОСТ 9.030 или на сжатие при низких температурах. Это не просто бумажка для галочки — они реально отбраковывают партии, если вибрационные тесты показывают трещины после 500 часов.

Хотя иногда их строгость избыточна — как-то раз задержали отгрузку из-за отклонения в цвете партии черных прокладок для техники. Но лучше так, чем потом объяснять клиенту, почему уплотнители стали серыми после года на солнце.

Начинающие закупщики часто выбирают поставщиков по цене за килограмм резины. Но себестоимость OEM-прокладки складывается из пресс-формы, сложности конструкции и контроля. Например, прокладки с армированием тканью у дешевых поставщиков делают вручную — отсюда разброс по толщине до 0,5 мм.

У Neway цена выше, но они дают реальную калькуляцию — видно, где добавляется стоимость из-за сложной формы или специальных добавок в резину. Для нас это выгоднее: когда знаешь, что за прокладка для агрессивных сред стоит дороже из-за тефлонового покрытия — можешь обосновать цену клиенту.

Кстати, они экономят на логистике — имеют консолидированные поставки из Китая в Новороссийск раз в две недели. Для срочных заказов есть вариант авиадоставки, но мы им почти не пользуемся — морской транспорт надежнее для резины, чтобы не было перепадов влажности в трюме.

Работа с OEM-поставщиками резиновых прокладок — это всегда компромисс между ценой, сроком и качеством. Но за годы сотрудничества с разными заводами понял: лучше платить на 15-20% дороже, но иметь предсказуемый результат. Особенно для серийных поставок, где брак одной партии останавливает конвейер.

Сейчас основным партнером остается Xiamen Neway — не потому что они идеальны, а потому что проблемы решают без споров. В прошлом месяце, например, сами обнаружили микротрещины в партии прокладок для фармацевтики и заменили их до отгрузки. Такое отношение дорогого стоит.

Если искать новых поставщиков — смотрю не на красивые сайты, а на то, как они отвечают на технические вопросы. Спросите про стойкость резины к конкретной химии или про допуски на внутренние диаметры — настоящий производитель ответит с цифрами и примерами, а перепродавец начнет ссылаться на 'стандартные параметры'.