Когда слышишь 'OEM резиновые прокладки поставщик', многие сразу представляют стандартный каталог и готовые решения. Но в реальности за этими словами скрывается сложный процесс кастомизации, где каждый миллиметр уплотнения влияет на итоговую сборку.

Часто клиенты путают OEM с ODM, думая, что поставщик просто штампует готовые чертежи. На деле OEM-производство резиновых прокладок требует глубокого понимания условий эксплуатации: будет ли контакт с маслом, перепады температур, вибрации. Помню, как один заказчик сэкономил на тестах химической стойкости — в итоге партия прокладок для гидравлики разбухла через месяц.

Ещё один миф — универсальность материалов. Например, NBR подходит для масел, но для фреона нужен уже EPDM. Или когда заказывают прокладки из силикона для высоких нагрузок, хотя механические свойства у него слабее, чем у того же фторкаучука.

Ключевой момент — геометрия уплотнения. Казалось бы, простое кольцо, но если не учесть коэффициент сжатия и радиальную деформацию, герметичности не добиться. Мы в Neway как-то переделывали пресс-форму трижды из-за неучтённого теплового расширения металлического фланца.

Сотрудничая с OEM резиновые прокладки поставщик из Китая, многие боятся задержек по срокам. Но тут всё упирается в этапность: если техзадание составлено грамотно, с указанием допусков и материала, проблем обычно нет. Хотя случались казусы — однажды отгрузили партию прокладок с неправильной твёрдостью по Шору, потому что в спецификации было 'примерно 70 ед.', а нужно было 70±2.

Важный нюанс — логистика. Резиновые уплотнения хоть и не хрупкие, но могут деформироваться при неправильной упаковке. Пришлось разработать многослойную упаковку с сепараторами, особенно для прокладок сложной формы.

Таможенное оформление — отдельная история. Как-то задержали груз из-за неправильного кода ТН ВЭД: классифицировали как 'прочие изделия из резины' вместо 'уплотнительные элементы'. Теперь всегда заранее согласовываем эту документацию с поставщиком.

В OEM резиновые прокладки поставщик Neway обратился клиент с нестандартной задачей: нужны были уплотнения для пищевого оборудования, работающие в режиме паровой стерилизации. Стандартные EPDM не подходили из-за агрессивной среды. После серии тестов выбрали пероксид-вулканизированный EPDM с улучшенными показателями старения.

Другой пример — прокладки для электрощитового оборудования. Требовалась стойкость к озону и УФ-излучению. Использовали CR (хлоропреновый каучук), но пришлось дорабатывать состав смеси — обычный не обеспечивал нужной эластичности при -40°C.

А вот неудачный опыт: пытались сделать тонкостенные прокладки (менее 0,8 мм) методом штамповки. В итоге получили высокий процент брака из-за разрывов. Перешли на литьё под давлением — себестоимость выросла, но качество стабилизировалось.

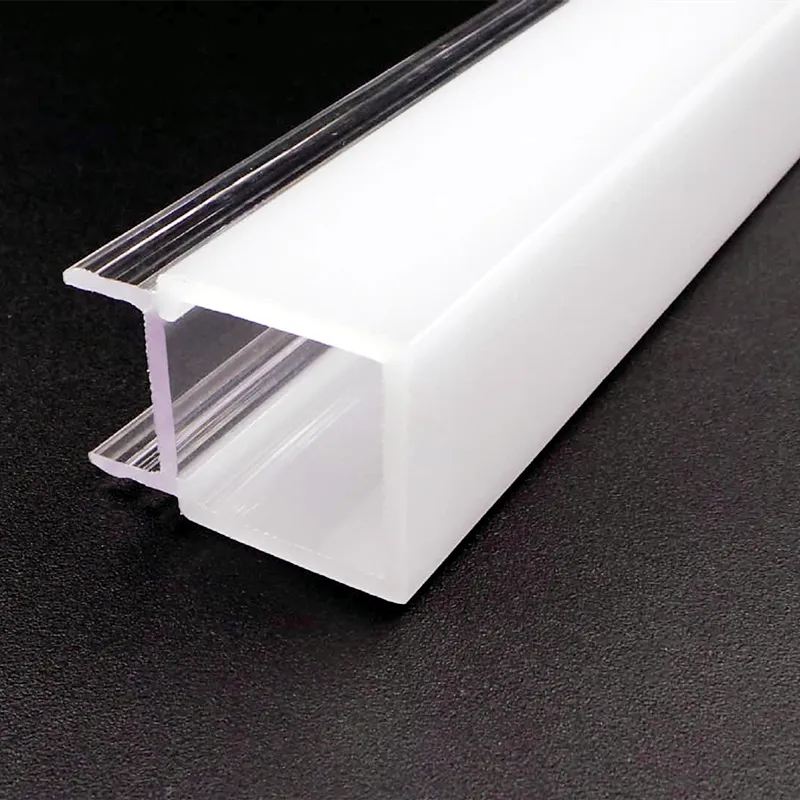

Мало кто из заказчиков понимает, что выбор между прессованием и литьём влияет не только на цену, но и на ресурс изделия. Для сложных профилей с металлическими армирующими вставками, например, только литьё даёт равномерную плотность по всему контуру.

Контроль качества — отдельная головная боль. Даже при стабильном процессе вулканизации возможны отклонения. Внедрили 100% проверку критичных размеров оптическими сканерами, особенно для прокладок с двойным губчатым профилем.

Интересный момент с цветом: клиенты часто просят цветные прокладки для идентификации, но не учитывают, что красители могут снижать термостойкость. Приходится подбирать пигменты, совместимые с базовым составом резины.

Многие думают, что OEM резиновые прокладки поставщик из Китая — это всегда дёшево. Но при мелких партиях (до 1000 шт.) стоимость оснастки может составлять до 60% от общего заказа. Выгоднее объединять несколько типоразмеров в одну пресс-форму, но это не всегда технически возможно.

Скрытые затраты: например, при заказе прокладок из фторэластомера приходится закладывать +15% к сроку производства — материал капризный, требует точного соблюдения режимов вулканизации.

Оптимальная стратегия — планировать закупки сериями. Мы с Neway как-то рассчитали, что партия от 5000 шт. даёт экономию около 22% за счёт сокращения переналадок оборудования и оптимизации раскроя сырья.

Сейчас явный тренд на экологичные материалы — бессерные рецептуры, биодеградируемые каучуки. Но пока они уступают традиционным по долговечности. В Neway экспериментируют с терпленовыми эластомерами — интересный компромисс между эксплуатационными свойствами и экологичностью.

Цифровизация тоже меняет отрасль: внедряем систему сквозного отслеживания каждой партии сырья. Это позволяет быстро выявлять брак, если вдруг поступит рекламация.

Интеграция производства — то, что предлагает Neway с их полным циклом от R&D до упаковки — действительно сокращает риски. Когда один поставщик контролирует всю цепочку, проще поддерживать стабильность параметров.

При оценке OEM резиновые прокладки поставщик всегда запрашивайте не только сертификаты, но и отчёты по конкретным испытаниям. Например, тест на стойкость к конкретной химической среде, а не общие фразы про 'химическую стойкость'.

Обращайте внимание на подход к прототипированию. Хороший признак — когда поставщик предлагает 3D-моделирование и пробные оттиски перед запуском в серию. В Neway, кстати, это стандартная практика.

Не экономьте на инжиниринге. Лучше заплатить за консультацию технолога, чем потом переделывать всю партию. Проверено на горьком опыте: сэкономленные $500 на предпроектном анализе обернулись $12000 убытков из-за несоответствия прокладок реальным условиям эксплуатации.