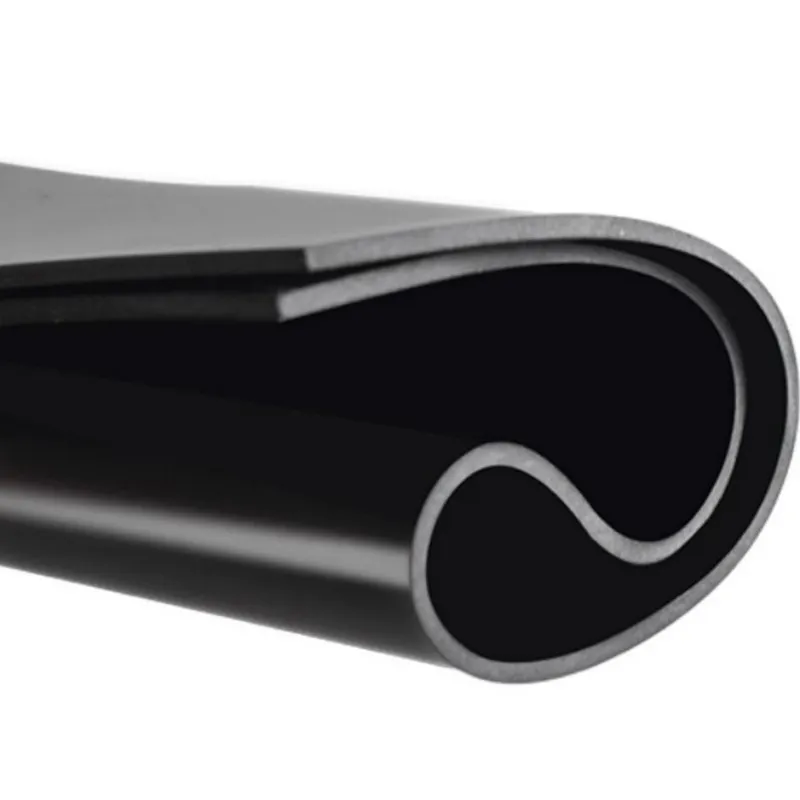

Когда ищешь поставщика для OEM резиновые прокладки заводы, часто сталкиваешься с тем, что многие путают обычное производство с настоящим OEM. Разница — в подходе к техпроцессу. Вот, например, китайские производители — не все, но те, кто с опытом, — понимают, что прокладка это не просто кусок резины, а деталь, которая должна работать в конкретных условиях. У нас в Neway с 2005 года делают уплотнения, которые идут в агрегаты с температурными перепадами или химическими средами. И знаете, часто заказчики приходят с готовым чертежом, но без понимания, какая резина выдержит масло или озон. Приходится на ходу пересматривать техкарты.

В нашей практике был случай, когда для гидравлической системы понадобились прокладки с твердостью 80 Shore A, но при тестах выяснилось, что нужна разная эластичность по краям и в центре. Стандартные заводы часто не готовы к таким задачам — там работают по каталогам. А мы в Neway с отделом R&D подбирали состав резиновой смеси три недели. В итоге сделали двухкомпонентную литьевую оснастку, которая дала нужный перепад жесткости. Это тот момент, когда понимаешь: OEM резиновые прокладки — это проектирование, а не штамповка.

Кстати, про материалы. Часто заказчики просят EPDM, но если речь идет о контакте с синтетическими маслами, то лучше смотреть на NBR. В прошлом году для немецкого завода пищевого оборудования мы перевели заказ с силикона на фторкаучук — из-за температур стерилизации. Сами понимаете, сертификаты FDA и вовсе отдельная история — без них в Европу не пустят.

А еще есть нюанс с допусками. Когда делаешь прокладки для насосов, геометрия должна быть идеальной, но резина — материал нестабильный. Мы в Neway для таких случаев держим отдельный участок калибровки — после вулканизации прокладки вылеживаются 24 часа, потом проходят замеры на оптическом компараторе. Мелочь? Возможно. Но именно такие мелочи отличают завод от цеха с тремя прессами.

Однажды к нам обратился производитель компрессоров — требовались прокладки для фланцев с давлением 40 бар. По чертежу все было нормально, но когда сделали пробную партию, оказалось, что при затяжке болтов край прокладки выдавливает. Пришлось переделывать конструкцию пресс-формы — добавили внутренний ограничитель сжатия. Теперь всегда советую заказчикам: если у вас высокое давление, давайте считать не только толщину, но и степень сжатия материала. И да, тестовые образцы — обязательно. Лучше потратить неделю на испытания, чем потом разбираться с возвратами.

Кстати, про возвраты. В 2019 году был неприятный инцидент с партией прокладок для солнечных коллекторов — через полгода эксплуатации появились микротрещины. Разбирались — оказалось, УФ-стабилизатор в рецептуре не той марки. С тех пор для уличных применений тестируем образцы в камере старения минимум 500 часов. Дорого? Да. Но дешевле, чем терять репутацию.

Еще из практики: когда заказываете резиновые прокладки заводы должны предоставить не только сертификаты на материал, но и протоколы испытаний готовых изделий. Мы, например, для критичных применений делаем тест на остаточную деформацию — прокладку сжимают на 25% на 72 часа, потом замеряют восстановление. Если меньше 85% — брак. Такие вещи не прописаны в ГОСТ, но в industry best practices есть.

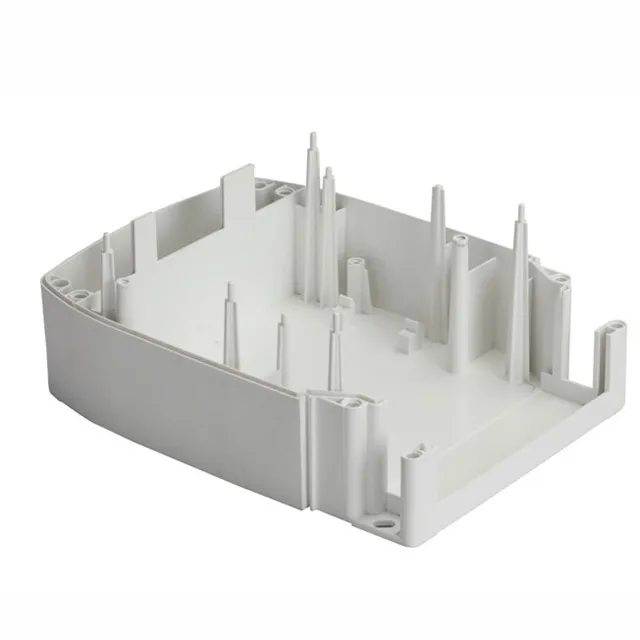

Когда работаешь с OEM резиновые прокладки, важно контролировать всю цепочку. У нас в Neway от литья резиновых смесей до упаковки — свой цикл. Помню, как в 2016 году перешли на автоматическую отрезку облоя — до этого делали вручную, и в партиях бывал брак по заусенцам. Сейчас на участке чистки стоят камеры с ИИ — они отслеживают дефекты геометрии. Но самое главное — когда один поставщик ведет проект от прототипа до сборки, он видит стыковки деталей. Было дело, переделали конструкцию прокладки для электрощита — потому что при сборке монтажники повреждали кромку. Добавили фаску всего 0.2 мм — и проблема ушла.

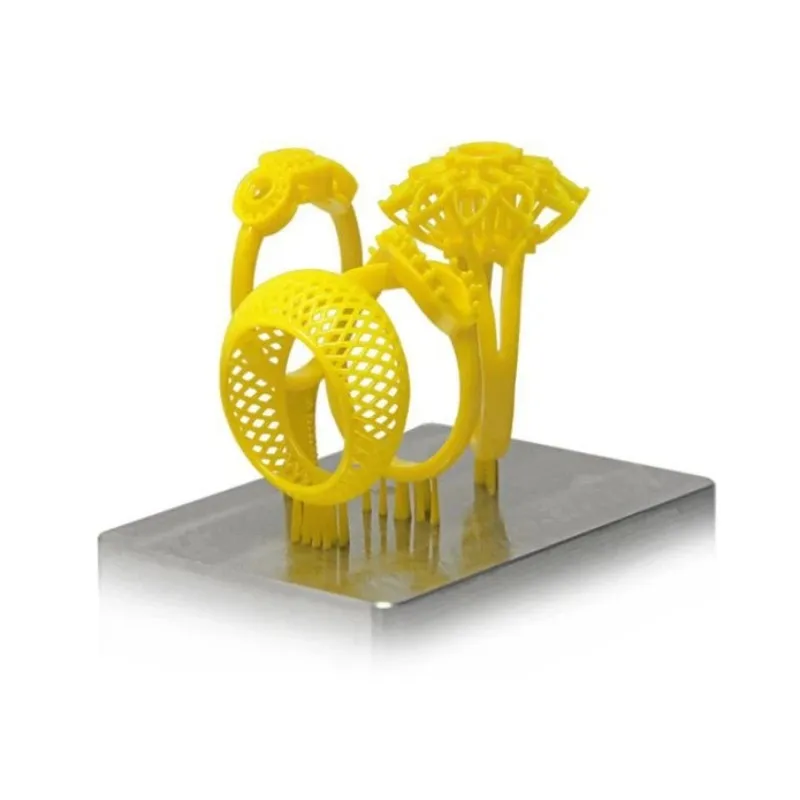

Кстати, про прототипы. Часто заказчики хотят сэкономить на быстрых образцах — мол, сделайте на универсальной оснастке. Но для резиновых изделий это редко дает объективную картину. Мы обычно делаем прототипы на упрощенной пресс-форме, но с тем же материалом и режимом вулканизации. Да, дороже. Зато когда запускаешь серию, техпроцесс уже отлажен.

И про контроль качества. У нас на выходе каждая пятая прокладка идет на замеры твердости и растяжения. Раз в смену — испытания на стойкость к маслу или температуре. Это не потому, что так написано в регламенте — просто знаем, что резина капризный материал, и одна парта сырья может вести себя иначе. Особенно с нынешними колебаниями цен на каучук — поставщики меняют рецептуры, не предупреждая.

Заметил, что у наших клиентов из России часто запрос на нестандартные исполнения — то угол уплотнения под 87 градусов, то комбинированные детали с металлической вставкой. Видимо, сказывается наследие советской школы проектирования. Для таких случаев в Neway держим библиотеку пресс-форм — более 800 активных оснасток. Но когда приходит новый проект, всегда предлагаем сначала прототип — чтобы убедиться, что расчетные нагрузки совпадают с реальными.

Был интересный заказ для нефтяного клапана — требовалась прокладка, стойкая к сероводороду. Пришлось использовать специальный состав FKM с добавлением пероксида. И тут же возникла проблема — такая резина плохо течет в пресс-форме сложной конфигурации. Пришлось пересматривать температуру вулканизации и давление запрессовки. В итоге сделали, но на 20% дольше планового срока. Клиент был недоволен сроками, но когда получил изделия с испытаний — согласился, что лучше подождать, чем иметь проблемы на скважине.

Еще из наблюдений: российские инженеры часто недооценивают влияние температурных циклов на старение резины. Особенно в климате с перепадами от -40 до +50. Для таких условий мы рекомендуем либо EPDM с улучшенной морозостойкостью, либо силиконы специальных марок. Но тут уже вопрос бюджета — силикон дороже в 2-3 раза. Поэтому всегда просим заказчика предоставить реальные условия эксплуатации, а не только техзадание.

Если раньше главным был вопрос цены за штуку, то сейчас все чаще смотрят на стоимость жизненного цикла. Например, для железнодорожной техники мы считаем не только цену прокладки, но и ресурс до замены. Иногда выгоднее поставить более дорогой фторэластомер, который прослужит 10 лет, чем менять EPDM каждые 3 года. Это особенно актуально для труднодоступных узлов.

Технологически тоже есть сдвиги — все чаще используем литье под давлением с холодными runners для сложных конфигураций. Это снижает облой и дает более стабильную геометрию. Но оборудование дорогое — не каждый завод готов вкладываться. Мы в Neway в 2021 году обновили парк прессов — и сразу увидели снижение брака на 7%. Кажется, мелочь? При объеме 2 млн прокладок в месяц — это серьезная экономия.

И конечно, digitalization. Сейчас все чертежи ведем в 3D, сразу с учетом усадки материала — для разных типов резины она от 1.8% до 3.5%. Раньше делали поправки 'на глазок', теперь алгоритм считает автоматически. Но человеческий контроль все равно нужен — особенно для асимметричных деталей. Помню, для авиационного заказа программа дала ошибку в 0.1 мм — хорошо, технолог вовремя заметил. В общем, технологии технологиями, но опыт ничто не заменит.