Когда ищешь надежный OEM завод по резиновым прокладкам, часто натыкаешься на однотипные сайты с шаблонными фразами. Многие почему-то думают, что главное — низкая цена, а про стойкость к агрессивным средам или точность геометрии вспоминают уже после провала на тестах.

В 2018 году пришлось переделывать партию прокладок для пищевого оборудования — заказчик сэкономил и взял EPDM без сертификатов. Через месяц уплотнения разбухли от контакта с растительными маслами. Пришлось срочно переходить на фторкаучук, хотя изначально предупреждали о рисках.

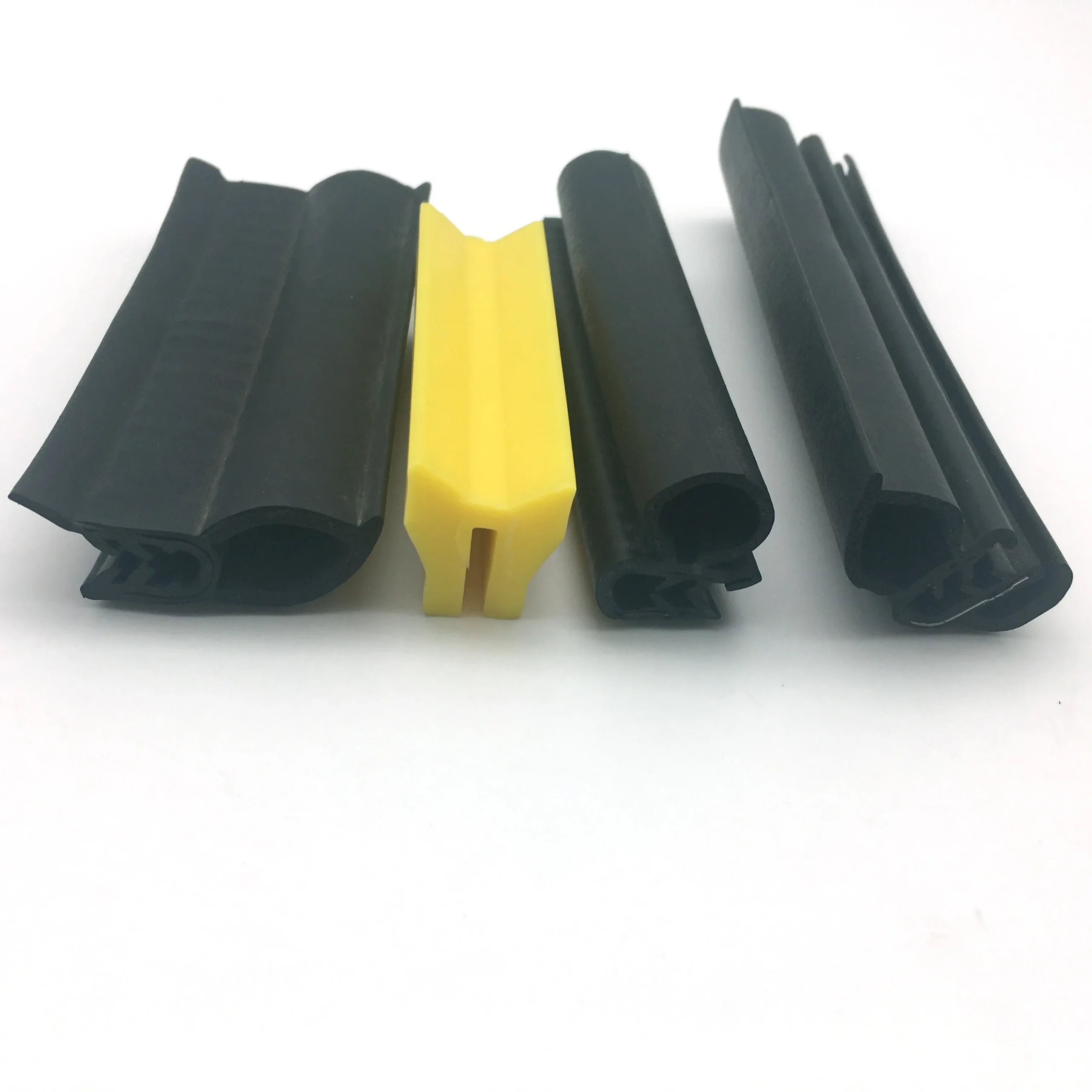

Сейчас всегда требуем техзадание с детализацией: температурный диапазон, тип сред, давление. Например, для гидравлики часто идет NBR с твердостью 70-80 Shore A, но если есть озоновое воздействие — только HNBR или EPDM.

Кстати, о твердости. Некоторые техники до сих пор уверены, что чем жестче прокладка, тем лучше герметизация. На деле для неровных поверхностей иногда нужна мягкая резина с высокой эластичностью — та же силиконовая резина с 30-50 Shore A.

Работали с одним заводом, где пресс-формы делали в одном цеху, а вулканизацию — в другом. В итоге партия прокладок для компрессоров пошла с разной степенью уплотнения. С тех пор ищем производителей с полным контролем цепочки — от смешивания каучука до финального тестирования.

У Xiamen Neway Rubber & Plastic Products Co., Ltd. (https://www.newayco.ru) как раз такой подход: свои лаборатории проверки сырья, конструкторский отдел и даже испытания на старение. В прошлом квартале они помогли пересмотреть конструкцию уплотнительного кольца для насоса — добавили внутренний подрез, что снизило риск скручивания при монтаже.

Кстати, их дочерняя структура ООО Няньвэй Промышленность с 2005 года специализируется на нестандартных решениях. Это важно, когда нужны прокладки сложной конфигурации — например, с металлическими армирующими вставками.

Однажды заказали резиновые манжеты с точностью ±0.1 мм. Чертежи были идеальными, но в готовых изделиях появились облои и утяжины. Оказалось, проблема в литниковой системе — форма не успевала заполняться из-за высокой вязкости смеси.

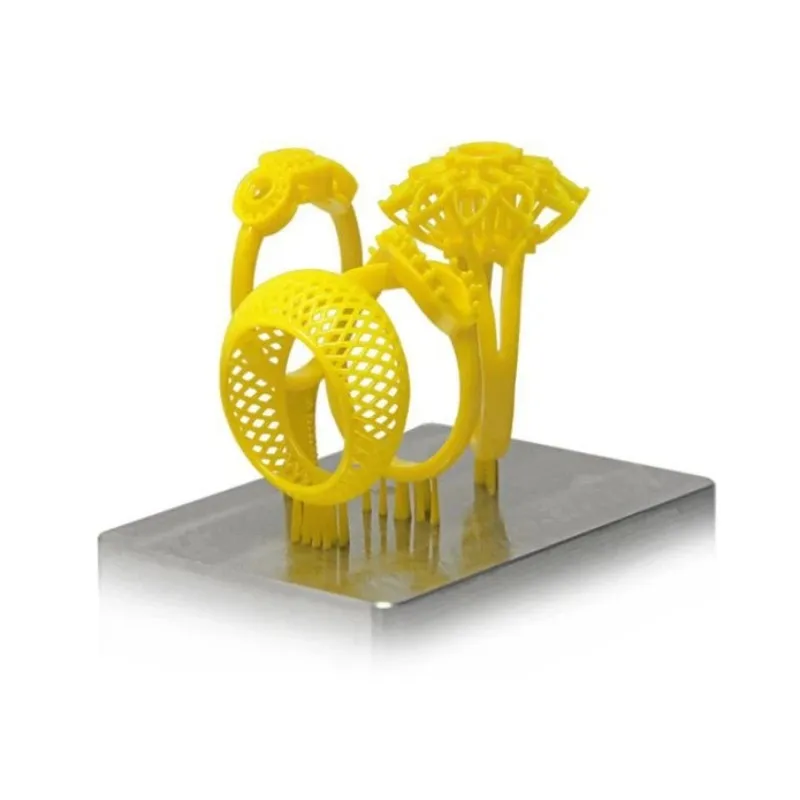

Сейчас всегда просим предоставить 3D-модель пресс-формы перед запуском в производство. Особенно для деталей с тонкими перемычками — там даже 0.2 мм отклонение критично.

Упомянутый Neway здесь отработал процесс: делают прототипы на быстрых образцах, проверяют усадку материала, и только потом фрезеруют финальную оснастку. Для сложных конфигураций прокладок это сокращает брак на 15-20%.

Как-то взяли партию теплостойких прокладок из силикона у поставщика с хорошими ценами. Но хранили их на складе рядом с озонаторами — через два месяца материал начал трескаться. Теперь всегда уточняем условия хранения и упаковку.

Для экспортных поставок критична вакуумная упаковка с десикантами — особенно для пористых резин. Китайские заводы часто экономят на этом, но у того же Neway видел антистатические пакеты с индикаторами влажности. Мелочь, а влияет на сохранность.

Еще нюанс: морские перевозки. Резина 'дышит', и при долгом переходе через экватор может набрать влагу. Поэтому для критичных применений лучше закладывать дополнительную термоупаковку.

Был случай с прокладками для химического оборудования — нужна была стойкость к смеси кислот и щелочей при 120°C. Стандартные FKM не подходили из-за быстрого старения. Вместе с технологами Neway подбирали кастомную формулу на основе фторсиликона с добавлением PTFE.

Такие задачи показывают разницу между рядовым производителем и заводом с собственной R&D лабораторией. Где-то просто откажутся от заказа, а где-то будут тестировать 5-6 составов пока не добьются нужных характеристик.

Кстати, их опыт с 2005 года в нестандартных резинотехнических изделиях особенно ценен для ремонтных комплектов — когда нужны точные аналоги вышедших из строя уплотнений без возможности найти оригинальные чертежи.

Часто сталкиваюсь с запросами 'сделать как у конкурентов, но на 20% дешевле'. Пытались экономить на армировании металлом — заменили стальную вставку на полипропилен. В итоге прокладки для фланцев не выдерживали затяжку и рвались.

Сейчас объясняем заказчикам, что экономия в 100$ на партии может обернуться тысячами на простое оборудования. Особенно это касается уплотнений для высокого давления — там любая неоднородность материала фатальна.

У того же Neway система ценообразования прозрачная: видишь, за что платишь — подготовка пресс-формы, тестовые образцы, сертификация материала. И это выгоднее, чем потом переделывать брак.

В общем, выбор OEM завода — это не просто сравнение каталогов. Нужно смотреть на технологические возможности, подход к контролю качества и готовность работать с нестандартными задачами. Как показывает практика, лучше один раз найти надежного партнера типа Xiamen Neway, чем постоянно менять поставщиков из-за проблем с качеством.