Когда ищешь производителя для OEM резиновых изделий, часто сталкиваешься с тем, что многие заводы обещают 'полный цикл', а на деле оказывается, что пресс-формы делают в одном месте, вулканизацию в другом, а сборку вообще отдают на аутсорс. Это та самая ошибка, из-за которой мы в 2012 году потеряли крупного заказчика из Германии - детали приходили с разной степенью упругости, хотя по ТУ должны были быть идентичны.

Вот наш опыт с OEM резиновыми изделиями - если завод действительно работает по полному циклу, как тот же Neway, то это видно по мелочам. Например, когда технолог может за 15 минут поднять историю пробных отжимов конкретной пресс-формы за последние три года. У нас такое стало возможным только после 2015 года, когда внедрили сквозную систему отслеживания всех этапов.

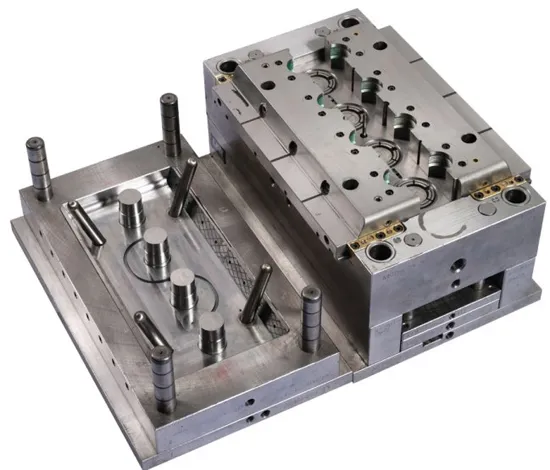

Кстати, про пресс-формы - многие недооценивают важность проектирования. Мы в Neway с 2005 года набили шишек, пока не выработали подход: сначала делаем 3D-модель будущего изделия, потом виртуальные испытания на деформацию, и только затем чертежи для формы. Это кажется избыточным, но зато снижает количество брака на 23-25% уже на первом запуске.

Особенно критично для медицинских изделий - там любая погрешность в 0,1 мм может привести к тому, что уплотнительное кольцо не пройдет сертификацию. Как-то раз пришлось переделывать партию в 50 тысяч штук антибактериальных прокладок для ингаляторов именно из-за этого.

В 2018 году к нам обратился производитель автомобильных компонентов с запросом на термостойкие прокладки. Их техзадание требовало устойчивости к +180°C, и они изначально закладывали силикон. Но после испытаний выяснилось, что в их случае лучше подойдет EPDM с особой формулой - выдерживает до +200°C и стоит на 15% дешевле.

Такие ситуации - обычное дело. Часто клиенты приходят с готовым ТЗ, но не учитывают реальные условия эксплуатации. Например, для пищевой промышленности важна не только термостойкость, но и устойчивость к многократной стерилизации. Наш отдел R&D обычно запрашивает образцы сред, с которыми будет контактировать изделие - иногда это экономит клиенту до 40% бюджета.

Кстати, про испытания - мы всегда настаиваем на тестовой партии, даже если клиент уверен в материалах. Как-то раз для шведского производителя лодок делали уплотнители для люков - лабораторные испытания прошли идеально, а в полевых условиях при -25°C резина начала трескаться. Пришлось менять пластификатор.

Когда работаешь с международными заказами, важно учитывать не только производство, но и доставку. В 2019-м мы отгрузили партию резиновых ковриков для фитнес-центров в Казахстан - летом, в сорокаградусную жару. Не учли, что фура будет стоять на границе три дня - товар прибыл с деформациями. Теперь для каждого региона рассчитываем температурные режимы транспортировки.

Контроль качества - это отдельная история. Раньше мы проверяли выборочно 10% партии, пока не столкнулись с браком в партии для французского производителя эспрессо-машин. Теперь проверяем каждую десятую единицу в партии до 10 тысяч штук, а сверх этого - каждую пятнадцатую. Дороже, но надежнее.

Интересный момент с упаковкой - для резиновых изделий важно не только защитить от повреждений, но и сохранить свойства. Например, силиконовые детали нельзя хранить в ПВХ-пакетах - пластификаторы мигрируют и меняют свойства поверхности. Мы перешли на полипропиленовую пленку с перфорацией после одного неприятного случая с браком.

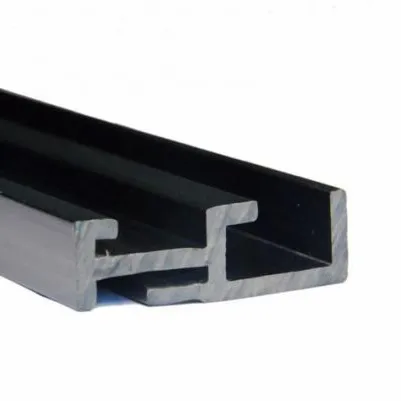

Когда в изделии сочетаются резина и металл, появляются дополнительные сложности. Например, разные коэффициенты теплового расширения - если не учесть при проектировании, при температурных колебаниях соединение разрушится. Мы обычно делаем три пробных образца с разными допусками перед запуском серии.

Адгезия резины к металлу - тоже нетривиальная задача. Для улучшения сцепления используем специальные праймеры, но их выбор зависит от марки стали и типа резиновой смеси. Помню, для американского заказа пришлось тестировать семь разных составов, пока не нашли оптимальный вариант.

Коррозия - бич таких изделий. Даже нержавеющая сталь может покрыться пятнами, если технология нарушена. Мы разработали собственную методику подготовки поверхности - включает пескоструйную обработку, обезжиривание ультразвуком и пассивацию. Результат - гарантия 5 лет против стандартных 2-3.

Многие клиенты удивляются, почему OEM производство в Китае иногда дороже, чем в Европе. Дело в том, что настоящий полный цикл - от R&D до упаковки - требует серьезных вложений в оборудование. Наш завод в Фуцзяни, например, ежегодно обновляет парк термопластавтоматов - старые модели не обеспечивают нужной точности.

Себестоимость часто складывается из мелочей. Например, система рекуперации тепла от прессов позволяет экономить на электроэнергии до 12% - это снижает конечную цену на 3-5%. Или автоматизированная система смешения каучука - дает более стабильное качество смеси, но требует серьезных первоначальных вложений.

Сроки - еще один важный фактор. Когда все этапы на одной площадке, как у Neway, время производства сокращается на 15-20% за счет отсутствия логистических пауз. Для срочных заказов это иногда важнее цены - клиенты готовы платить больше, но получать быстрее.

Сейчас вижу тенденцию к экологичным материалам - все чаще запрашивают перерабатываемые резиновые смеси. Но технологически это сложно - приходится балансировать между экологичностью и эксплуатационными характеристиками. Наш R&D отдел работает над биоразлагаемыми составами, но пока они уступают традиционным по износостойкости.

Цифровизация - еще один тренд. Мы внедряем систему, когда клиент может в реальном времени видеть этапы производства своей партии. Пока это работает только для крупных заказов, но планируем распространить на всех клиентов. Правда, есть нюансы с защитой коммерческой тайны - приходится разрабатывать сложную систему доступа.

В целом, рынок OEM резиновых изделий становится более технологичным. Уже недостаточно просто отливать детали по чертежам - нужно предлагать инжиниринговые услуги, помогать оптимизировать конструкции. Как показывает наш опыт, клиенты ценят именно комплексный подход, когда один поставщик закрывает все задачи - от проектирования до финального контроля качества.