Когда ищешь oem резиновые заглушки производитель, часто сталкиваешься с тем, что поставщики предлагают стандартные решения без учёта реальных условий эксплуатации. На деле же ключевой момент — не просто отлить резиновый элемент, а предугадать, как он поведёт себя под давлением, при контакте с маслом или в условиях вибрации.

Мы в Neway с 2005 года прошли путь от простого изготовления резиновых изделий до комплексного решения задач клиентов. Например, для одного завода гидравлических систем пришлось перебрать три варианта состава резины, прежде чем добились устойчивости к маслу при высоких температурах. Это тот случай, когда наличие собственной лаборатории и отдела разработки спасло проект.

Часто клиенты приходят с готовыми чертежами, но не учитывают усадку материала или особенности литья. Приходится на ходу корректировать техпроцесс — где-то увеличить толщину стенки, где-то изменить угол фаски. Без опыта таких доработок можно потратить месяцы на доводку.

Особенно критично при производстве oem резиновые заглушки учитывать совместимость с другими материалами узла. Как-то раз уже готовая партия начала деформироваться из-за химической реакции с пластиком корпуса — пришлось срочно менять рецептуру.

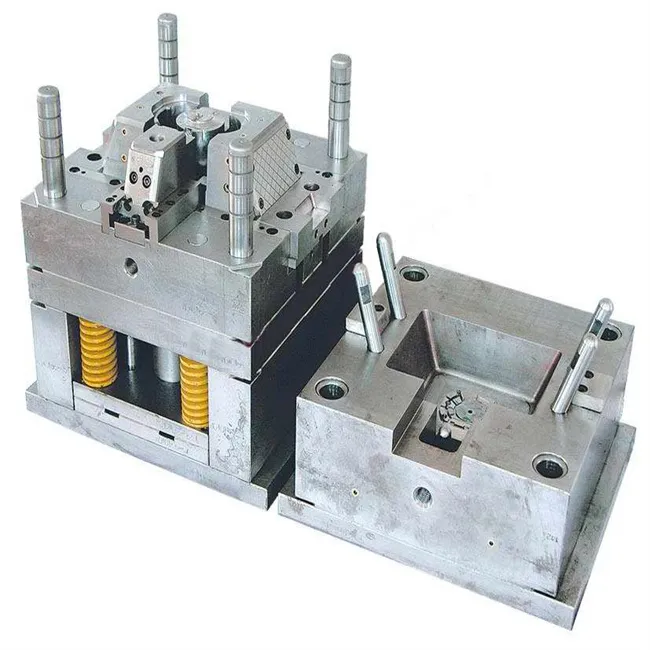

Многие заказчики экономят на этапе создания прототипа, а потом сталкиваются с тем, что штамп не обеспечивает равномерного распределения материала. У нас был случай, когда для заглушки сложной геометрии пришлось переделывать пресс-форму четыре раза — проблема была в литниковой системе.

Советую всегда тестировать прототипы в условиях, максимально приближенных к реальным. Однажды для автомобильного компонента мы специально создали стенд с циклическими перепадами температур — оказалось, что стандартный состав резины трескается после 500 циклов.

При переходе на серийное производство часто недооценивают контроль качества на каждом этапе. Мы внедрили выборочную проверку каждой пятой заглушки в партии — да, это увеличивает время, но зато почти исключает брак.

Большинство запросов на oem резиновые заглушки производитель касается EPDM или силикона, но иногда нужны специализированные решения. Например, для медицинского оборудования пришлось использовать платиновый силикон — дороже, но полностью соответствует требованиям биосовместимости.

Температурный диапазон — ещё один камень преткновения. Стандартная резина держит до 100°C, но для двигательных отсеков нужно уже 150°C и выше. Здесь либо переходить на фторсиликоны, либо искать компромисс по цене.

Интересный опыт был с пищевой промышленностью — казалось бы, простые заглушки для трубопроводов, но требования к сертификации материала заняли больше времени, чем само производство.

Когда работаешь с международными заказами, как наша компания Neway из Фуцзяни, важно предусмотреть всё — от влагостойкой упаковки до таможенного оформления. Как-то потеряли целую партию из-за того, что не учли сезон дождей при транспортировке — теперь упаковываем в вакуум с силикагелем.

Сроки — отдельная история. Клиенты хотят быстро, но не всегда понимают, что качественное изготовление пресс-формы под oem резиновые заглушки требует времени. Стараемся всегда закладывать буфер на непредвиденные обстоятельства.

Особенно сложно с мелкими партиями под заказ — экономически невыгодно, но иногда идём навстречу постоянным клиентам. Ведь следующий заказ может быть уже на тысячи штук.

За годы работы накопили базу пресс-форм под различные стандартные изделия, но главное — научились быстро адаптироваться под нестандартные запросы. Недавно сделали партию заглушек с двойным уплотнением для морского оборудования — пришлось комбинировать резину разной твёрдости.

Наличие полного цикла от разработки до упаковки позволяет контролировать каждый этап. Особенно важно при работе по спецификациям клиента — все этапы документируются, всегда можно отследить, из какой партии сырья сделана конкретная заглушка.

Сейчас многие ищут oem резиновые заглушки производитель с возможностью сборки узлов — мы как раз развиваем это направление. Когда один поставщик отвечает за весь узел, проще обеспечить точное сопряжение деталей.