Когда ищешь OEM резиновые заглушки производители, часто сталкиваешься с тем, что многие путают стандартные каталоги с реальным OEM-производством. В моей практике был случай, когда заказчик принес чертеж заглушки для гидравлической системы, а три поставщика подряд предлагали готовые решения из каталога — в итоге деталь не держала давление. Именно тогда я понял, что настоящий OEM — это не просто штамповка резины, а умение адаптировать состав материала и геометрию под конкретные нагрузки.

У нас в цеху часто шутим, что OEM — это когда ты не просто продаешь заглушку, а становишься инженером-консультантом для клиента. Например, для пищевой промышленности нужна была заглушка с особым покрытием — пришлось совместно с технологами подбирать состав EPDM, который выдерживает многократную стерилизацию. Кстати, многие не учитывают, что при температуре выше 120°C даже качественная резина начинает 'плыть', если не добавлены стабилизаторы.

Особенно сложно с автомобильными заказчиками — там каждая заглушка должна иметь не только точные размеры, но и определенную твердость по Шору. Помню, для немецкого производителя делали партию заглушек топливной системы: прошли все испытания, но на сборке выяснилось, что монтажники срывают кромку из-за слишком жесткой резины. Пришлось пересматривать технологию вулканизации — уменьшили время обработки на 15 секунд, и проблема исчезла.

Сейчас многие обращаются к OEM резиновые заглушки производители из Азии, но здесь есть нюанс — не все понимают разницу между TPE и EPDM для разных сред. Китайские коллеги из Xiamen Neway Rubber & Plastic Products Co., Ltd. как-раз демонстрировали интересный подход: у них на тестовых образцах всегда указывают не только параметры резины, но и рекомендации по монтажу — например, для заглушек диаметром менее 10 мм советуют использовать монтажную пасту даже при нормальных температурах.

Лично для меня главный показатель качества — не сертификаты, а как ведет себя резина после 1000 циклов установки/снятия. Однажды пришлось отказаться от поставщика, у которого все документы были в порядке, но на заглушках после испытаний появлялись микротрещины в зоне растяжения. Позже выяснилось, что они экономили на процессе вулканизации — не выдерживали температуру по всему объему пресс-формы.

Интересный момент с цветом резины: многие заказчики требуют черный цвет как 'стандартный', но не знают, что сажа в составе увеличивает стойкость к УФ-излучению. Для уличного оборудования это критично, а для внутренних помещений можно использовать цветные составы — но здесь уже надо следить за стабильностью пигментов. В Neway, кстати, показывали лабораторные тесты — их синие заглушки не выцветали после 500 часов в камере старения.

Самое сложное — это комбинированные детали, где резиновая заглушка должна работать в паре с металлическим или пластиковым элементом. Тут важен не только подбор материала, но и знание коэффициентов теплового расширения. Был у меня проект, где заглушка с алюминиевой вставкой 'отстреливалась' при -40°C — оказалось, проектировщики не учли разницу в расширении материалов. Пришлось разрабатывать переходную зону из специального компаунда.

Когда вижу в описании 'полный цикл', всегда проверяю, есть ли у завода собственная лаборатория и отдел разработки пресс-форм. Например, на https://www.newayco.ru подробно показывают процесс от 3D-модели до тестовой партии — это серьезно экономит время. Недавно для одного проекта потребовалась заглушка с двойным уплотнением — от идеи до прототипа прошло всего 4 дня, потому что все этапы были в одном месте.

Особенно ценю, когда производитель, как тот же Neway, сам делает пресс-формы — это значит, что можно оперативно вносить изменения в конструкцию. Стандартная история: заказчик попросил добавить вторую канавку для стопорного кольца — на стороне это заняло бы неделю, а здесь переделали чертеж формы за два дня. Кстати, они с 2005 года в отрасли, и это заметно по подходу — никогда не предлагают готовое решение, пока не узнают условия эксплуатации.

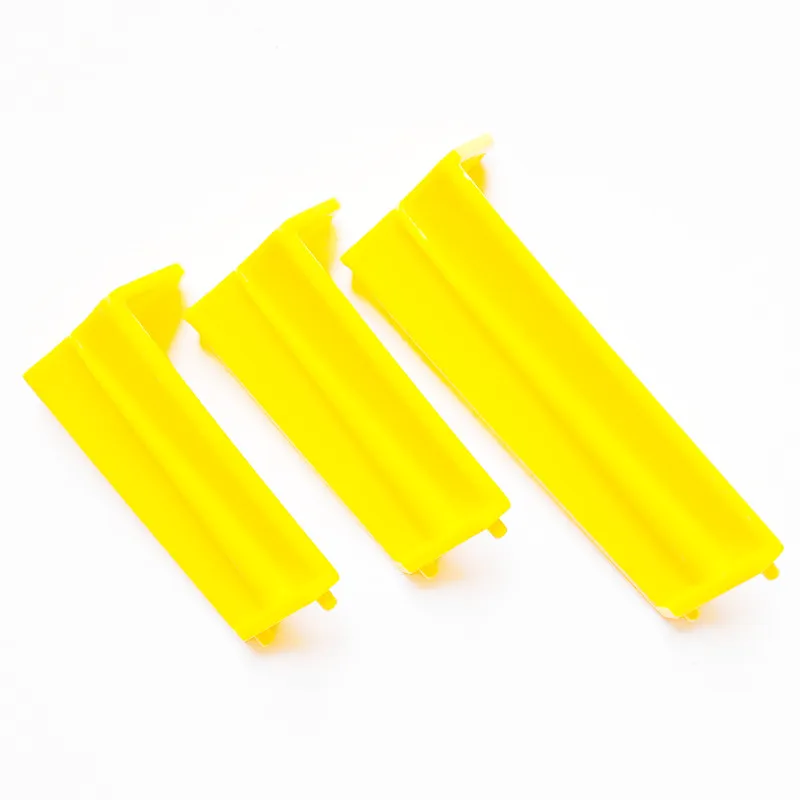

Сборка и упаковка — кажется мелочью, но именно здесь часто теряется качество. Видел, как на одном производстве заглушки просто насыпали в коробки, а при транспортировке они деформировались. Сейчас серьезные производители используют кассетную упаковку, где каждая деталь лежит в отдельной ячейке — особенно важно для мягких резин с твердостью ниже 50 Шор А.

Самая большая ошибка — выбирать по цене за килограмм. Резиновые смеси бывают разными: можно сделать дешевую заглушку из вторичного сырья, которая потрескается через месяц. Всегда просите образцы для испытаний — я лично тестирую на растяжение, маслостойкость и температуру. Кстати, для пищевых применений обязательно нужно проверять миграцию пластификаторов — был случай, когда заглушки 'пахли' даже после мойки.

Многие не обращают внимание на допуски — для обычных заглушек ±0,5 мм нормально, но для прецизионных соединений нужны ±0,1 мм. При этом важно понимать, что слишком жесткие допуски увеличивают стоимость без реальной необходимости. Опытный производитель всегда подскажет, где можно сэкономить без потери качества — например, сделать свободнее посадку в неответственных зонах.

Забывают про условия хранения — резина 'стареет' под воздействием кислорода и озона. Хороший производитель всегда указывает срок годности и условия хранения. У китайских коллег из ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия видел на упаковках маркировку с датой производства и рекомендациями по хранению — мелочь, но показывает профессиональный подход.

Сейчас все больше запросов на экологичные материалы — биодеградируемые резины, перерабатываемые составы. Но здесь есть подводные камни: например, 'зеленые' пластификаторы часто снижают морозостойкость. Приходится искать компромиссы — для европейских заказчиков разрабатывали заглушки из TPE на растительной основе, но пришлось увеличить толщину стенки для компенсации прочности.

Автоматизация — казалось бы, все уже автоматизировали, но до сих пор встречаются производства, где заглушки извлекают из форм вручную. Это дает брак по краям и нестабильное качество. Современные линии должны иметь автоматическую выемку и систему визуального контроля — у того же Neway в цеху стоят камеры, которые отслеживают каждую деталь на конвейере.

Индивидуальные решения становятся стандартом — уже мало кто хочет брать каталоговские позиции. Недавно делали партию заглушек для медицинского оборудования: потребовалось девять итераций по составу резины, пока не добились нужного коэффициента трения. Клиент был из Швейцарии — там вообще к каждой детали подход как к ювелирному изделию. Но именно такие заказы показывают настоящий уровень OEM резиновые заглушки производители.

Всегда просите тестовую партию — даже если производитель с именем. Я обычно заказываю 50-100 штук и устраиваю им 'адские испытания': замораживаю, кипячу в масле, проверяю на растяжение. Один раз так выявил проблему с однородностью материала — в партии попадались заглушки с разной твердостью, хотя должны были быть идентичными.

Не экономьте на упаковке — это кажется мелочью, но именно при транспортировке чаще всего повреждаются кромки. Особенно для заглушек с тонкими стенками — лучше потратить на 5% больше на индивидуальную упаковку, чем получить брак при доставке. Кстати, европейские заказчики сейчас требуют перерабатываемую упаковку — это тоже надо учитывать.

Держите связь с технологом производства — не через менеджера по продажам, а напрямую. Когда можно обсудить детали вулканизации или состав смеси — это спасает проекты. Помню, как для авиационного заказа пришлось трижды менять технологию, пока не добились нужной газонепроницаемости. Без прямого контакта с инженером это заняло бы месяцы вместо недель.

И последнее — не бойтесь менять поставщиков, если качество просело. Резиновая промышленность не стоит на месте, и то, что было хорошо пять лет назад, сегодня может быть уже неактуально. Сейчас, например, многие переходят на силиконовые заглушки для высокотемпературных применений — и здесь уже другие требования к производителям.