Когда ищешь OEM резиновые заглушки завод, часто сталкиваешься с тем, что многие путают обычное производство с кастомизацией под конкретные задачи. Вот у нас в Neway, например, каждый второй запрос изначально содержит неверные допущения по допускам или материалу.

С 2005 года наблюдаю, как клиенты пытаются адаптировать стандартные заглушки под нестандартные соединения. Результат всегда один - переделки и лишние затраты. В прошлом месяце как раз был случай с гидравлической системой, где заказчик купил готовые заглушки, а потом три недели мучился с подтеканиями.

Когда делаешь OEM резиновые заглушки под конкретные параметры, приходится учитывать не только размеры, но и рабочую среду. Помню, для пищевого оборудования пришлось разрабатывать состав резины без следов серы - обычные образцы давали микроскопические выделения.

Особенно сложно с температурными расширениями. Один завод поставил партию для автопрома, не учтя цикличный нагрев до 140°C - через 200 циклов заглушки потрескались в местах контакта с металлом.

На сайте Neway мы специально не выкладываем все технологические карты - некоторые вещи объясняешь уже в процессе работы с клиентом. Например, для арматурных соединений важно делать литники со смещением, иначе при демонтаже формы повреждается кромка.

Часто сталкиваюсь с тем, что заказчики экономят на прототипах. А потом при серийном производстве оказывается, что угол конуса не соответствует фактическим размерам патрубка. Приходится переделывать оснастку, теряя время и деньги.

Вот сейчас как раз ведем проект для немецкого производителя насосного оборудования. Инженеры прислали чертежи, но не указали радиус закругления на внутренней кромке. Пришлось самому звонить и уточнять - оказалось, критично 0.8 мм, иначе резина 'заламывается' при монтаже.

Многие до сих пор считают, что EPDM - универсальное решение. Но для контакта с маслами нужен NBR, а для высокотемпературных сред - Viton. Был печальный опыт, когда поставили партию EPDM заглушек для трансформаторного масла - через две недели получили жалобу на разбухание.

В Xiamen Neway Rubber & Plastic Products Co., Ltd. мы сейчас внедряем систему подбора материалов по 15 параметрам. Особенно важно учитывать старение резины - некоторые составы теряют эластичность уже через год эксплуатации.

Недавно пришлось разрабатывать специальный состав для морского оборудования - обычные марки резины разрушались от солевого тумана за полгода. Добавили присадки, изменили технологию вулканизации - теперь тестовые образцы держатся уже 18 месяцев.

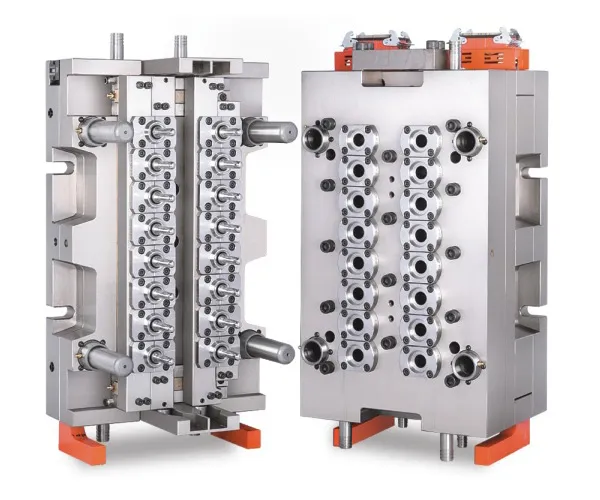

Самый болезненный этап - проектирование пресс-форм. Часто экономят на конструкторской документации, а потом не могут воспроизвести партию. У нас в Neway сохраняем все версии чертежей - иногда клиенты через годы возвращаются за допоставкой.

Особенно сложно с тонкостенными заглушками (толщиной менее 1 мм). При демонтаже из формы часто рвутся - приходится делать специальные поднутрения и точно рассчитывать температуру формования.

Запомнился случай с французским заказчиком: они требовали одинаковую твердость по всему периметру заглушки. Пришлось переделывать систему охлаждения пресс-формы три раза, пока не добились равномерности в пределах ±3 Шор A.

Многие производители ограничиваются выборочным контролем, но для OEM резиновые заглушки это недопустимо. Мы ввели 100% проверку геометрии после того, как одна партия с отклонением 0.2 мм вызвала сбои в сборочной линии заказчика.

Особое внимание уделяем визуальному контролю под разными углами - иногда микротрещины видны только при определенном освещении. Отказались от автоматической сортировки по этому параметру - человеческий глаз пока надежнее.

Сейчас внедряем систему прослеживаемости: каждая партия маркируется не только датой производства, но и номером смеси, параметрами вулканизации. Если возникает рекламация - можем точно установить причину брака.

Казалось бы, мелочь - но неправильная упаковка может испортить идеальные заглушки. Для изделий сложной формы используем индивидуальные кассеты, иначе при транспортировке деформируются выступающие элементы.

Недавно отгружали крупную партию в Казахстан - клиент пожаловался на слипшиеся изделия. Оказалось, не учли перепад температур при переходе через границу - теперь всегда добавляем антиадгезионную бумагу.

Для экспортных поставок разработали многослойную упаковку: вакуумный пакет + картонная кассета + влагопоглотитель. Дополнительные затраты окупаются отсутствием брака при длительной транспортировке.

За 18 лет работы заметил, как изменились запросы клиентов. Раньше главным был ценник, сейчас на первом месте стабильность параметров от партии к партии.

Сейчас в Neway ведем несколько проектов, где важна не столько сама заглушка, сколько ее взаимодействие с другими компонентами. Приходится учитывать материалы соседних деталей, температурные коэффициенты расширения, даже вибронагрузки.

Последний тренд - запросы на экологичные материалы. Разрабатываем серию заглушек из перерабатываемой резины, но пока не все технические требования удается соблюсти. Особенно сложно с маслостойкостью и сроком службы.