Когда ищешь OEM резиновое уплотнительное кольцо поставщики, половина контактов в выдаче оказывается перекупщиками. Сразу видно по шаблонным каталогам без маркировок по ISO 3601. У нас на производстве до сих пор лежит коробка с образцами от 'поставщиков', которые в итоге оказались посредниками — пришлось разбираться с браком уже на этапе сборки гидравлических прессов.

В 2018 году мы закупали NBR-кольца для пищевого оборудования у местного дилера. Цена — 120% от рыночной, но срочно нужны были по ГОСТ 18829-73. Когда начались проблемы с геометрией колец после термоциклирования, выяснилось: дилер год хранил их рядом с озонаторами. С тех пор работаем напрямую с OEM резиновое уплотнительное кольцо поставщики из Китая, но с обязательным аудитом производства.

Xiamen Neway — один из немногих, кто делает полный цикл от синтеза каучука до финальной упаковки. Их технологи показали мне лабораторию контроля старения резины: образцы висят в камерах с озоном по 500 часов. Для уплотнений в морской технике это критично — обычные EPDM быстро покрываются сеткой трещин.

Коллеги из машиностроения часто спрашивают: 'Почему не европейские производители?' Отвечу примером: для конвейерной линии нужны были кольца 15х3 мм по EN 3774. Немецкий поставщик запросил 18 недель на изготовление, Neway отгрузили через 6, причем с улучшенной стойкостью к маслу по ISO 6072. Разница в цене — 40%, но главное — они сразу прислали протоколы испытаний на совместимость с гидравлическими жидкостями.

Вибрационные испытания — больное место для многих поставщиков. Помню, как при тестировании уплотнений для компрессоров обнаружилось: кольца от трех разных китайских фабрик дают разную частоту резонанса. Оказалось, некоторые добавляют мел в состав для веса — вибрация буквально разрывает такие кольца за 200 часов работы.

У Neway в цехе видел стенд с имитацией вибрации — запускают образцы на 1000 циклов/мин. При этом технолог честно сказал, что для температур выше 150°C рекомендуют переходить на фторкаучук, хотя их основной профиль — NBR и EPDM. Редкая откровенность — обычно обещают 'решения для любых условий'.

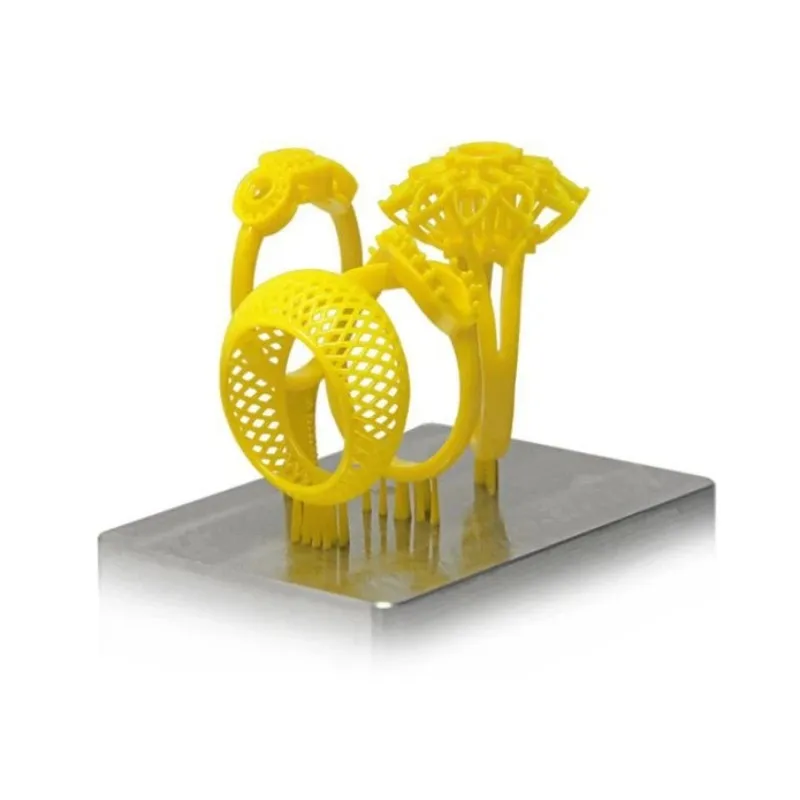

Геометрия поверхности пресс-форм — отдельная история. После случая с браком (кольца для фармацевтических автоклавов) мы теперь всегда запрашиваем фотографии матриц. У этих ребят формы с полированными канавками — видно, что делали под конкретный тип уплотнения, а не универсальные.

В 2021 году застряла партия колец для сельхозтехники — проблема была в сертификате происхождения. Сейчас Neway сами готовят полный пакет документов, включая декларацию соответствия ТР ТС 032/2013. Для резинотехнических изделий это важно — таможня часто требует подтверждение безопасности материалов.

Морские перевозки — отдельный риск. Однажды получили контейнер с кольцами, которые пахли соляркой. Теперь всегда указываем в инвойсе 'требуется паллетное размещение вдали от топливных баков'. Китайские логисты редко учитывают такие нюансы, если специально не прописать.

По опыту: оптимально заказывать пробную партию 50-100 кг авиадоставкой. Да, дороже на 30%, но если кольца пойдут в серию — экономия на браке окупит переплату. Особенно для ответственных узлов типа тормозных систем.

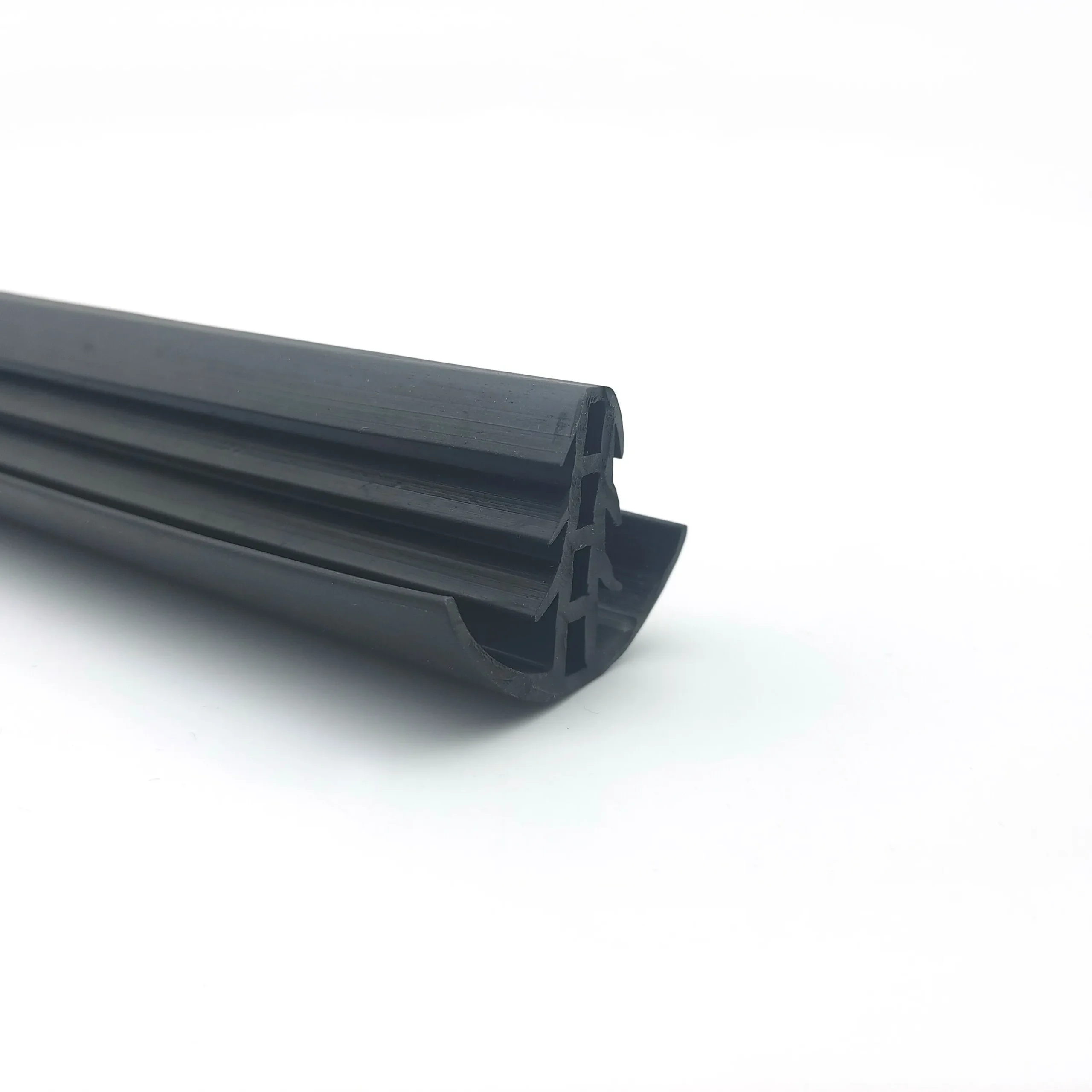

Для гидравлики высокого давления (свыше 40 МПа) стандартные кольца часто не подходят. Neway делали нам партию с увеличенным поперечным сечением и канавкой под бесконечный замок — пришлось переделывать пресс-форму три раза, но результат стоил того. Уплотнения выдерживают 6000 циклов без потери эластичности.

Цветные маркеры — мелочь, но важная. Когда на конвейере одновременно идут детали из NBR, FKM и SILICONE, рабочие путаются. Китайцы предложили добавлять в состав безвредные пигменты: синий для маслостойких, красный для пищевых. Простое решение, которое сэкономило нам 3% брака на сборке.

Самое сложное — кольца больших диаметров (свыше 2 метров). Тут многие поставщики сдаются — проблемы с вулканизацией. У Neway видел секторные прессы, где стык обрабатывают лазером. Для ветрогенераторов такие уплотнения делали — за три года нареканий не было.

Дешевые поставщики всегда предлагают 'аналоги'. Но когда для холодильных установок купили кольца за $0.03/шт вместо $0.12 — через месяц пришлось менять все уплотнения в системе хладона. Экономия $2000 обернулась простоем линии за $17000.

Neway не самые дешевые, но их технологи умеют считать стоимость жизненного цикла. Предложили для нас изменить профиль кольца — материал ушел на 15% дороже, но межсервисный интервал увеличился с 6 до 10 месяцев. Для горнодобывающей техники это тысячи долларов экономии.

Сейчас рассматриваем их предложение по тефлоновым покрытиям для уплотнений пневмоцилиндров. Цена выше на 40%, но по их данным — ресурс в 3 раза больше. Проверяем в тестовой эксплуатации — пока наработали 500 часов без изменений геометрии.

Главный урок: хороший поставщик — не тот, кто всегда соглашается, а тот, кто задает вопросы. Когда инженер Neway спросил про скорость перемещения штока в нашем оборудовании — понял, что имеют дело с профи. Оказалось, при высоких скоростях нужны кольца с модифицированной кромкой.

Сертификаты — это хорошо, но реальные испытания важнее. Мы теперь тестируем все партии в термокамере при -50°C — даже у проверенных поставщиков бывают колебания в рецептуре. Китайцы к такому подходу отнеслись с пониманием — прислали своего технолога на запуск первой серии.

Итог: OEM резиновое уплотнительное кольцо поставщики должны оцениваться не по цене за килограмм, а по стоимости простоя оборудования. Наши расчеты показывают — переплата в 20-30% за качественного производителя окупается за 8-10 месяцев просто за счет снижения брака.