Когда ищешь нормального производителя уплотнительных колец на аутсорсе, первое что бросается в глаза - все как один пишут про 'высокое качество' и 'строгий контроль'. А на деле половина даже не отличает EPDM от NBR при температуре ниже -30°C. Вот в чём подвох...

У нас был случай, когда заказчик принёс образец колец, которые потрескались после полугода эксплуатации в гидравлической системе. Сначала грешили на материал, а оказалось - проблема в geometry канавки. Производитель сделал фаску не по ГОСТу, на 0.3 мм меньше положенного. Мелочь, а последствия катастрофические.

Часто забывают, что oem резиновое уплотнительное кольцо производители должны учитывать не только стандартные размеры. При динамических нагрузках даже правильный размер не спасёт, если неверно подобран коэффициент трения. Мы в Neway как-то переделывали партию для пищевого оборудования - клиент требовал одновременно стойкость к пару и моющим средствам. Пришлось комбинировать два типа силикона с разной твердостью.

Самое сложное - объяснить заказчикам, что экономия 15% на материалах выливается в тройные затраты на замену. Особенно с импортными станками, где простой линии обходится дороже всей партии уплотнений.

Литьё под давлением vs прессование - вечная дилемма. Для серий до 5000 штук часто выгоднее литьё, хотя традиционно считают что прессование даёт лучшую плотность. Но современные материалы типа FKM меняют правила игры.

Контроль качества - отдельная история. У нас на производстве стоит система, где каждое десятое кольцо проходит не только замеры размеров, но и тест на остаточную деформацию. Обнаружили что после вулканизации некоторые партии дают отклонение до 8% по этому параметру, если температура в печи 'плывёт' всего на 5 градусов.

Особенно сложно с цветными маркировками. Казалось бы, добавил краситель - и готово. Но тот же пероксидный краситель может снизить эластичность на 20%. Поэтому для медицинских и пищевых применений идём другим путём - используем базовые цвета материалов.

Работали с производителем насосного оборудования из Германии. Их техзадание содержало 12 страниц спецификаций по химической стойкости. Оказалось, нужно было выдерживать контакт с 30% раствором серной кислоты при 80°C. Стандартный NBR не подошёл, пришлось разрабатывать состав на основе FKM с добавлением тефлона.

А вот неудачный пример: пытались сделать уплотнения для морских глубинных датчиков. Материал выбран правильный - EPDM, но не учли что при монтаже монтажники будут использовать металлические монтажки. В результате 30% колец получили микронадрывы, которые проявились только на глубине 200 метров. Пришлось переделывать всю партию и разрабатывать специальную оснастку для монтажа.

Сейчас вот для oem резиновое уплотнительное кольцо производители из Xiamen Neway Rubber & Plastic Products Co., Ltd. делаем интересный проект - уплотнения для фермерских доильных аппаратов. Тут сложность в том, что нужно одновременно стойкость к жиру, перепадам температур от 2 до 85°C и дезинфицирующим средствам. Плюс - абсолютная нетоксичность. Испытываем уже третий состав материала.

Мало кто учитывает, что неправильное хранение уплотнений на складе может свести на нет все усилия производителя. Видел как на одном заводе хранили NBR-кольца рядом с озонаторами. Через месяц партия пришла в негодность.

С доставкой в Россию есть особенности - зимой контейнеры могут неделями стоять на морозе. При -25°C стандартная упаковка не спасает, материал дубеет. Пришлось разрабатывать многослойную термоупаковку с индикаторами температуры.

Сроки производства часто недооценивают. Казалось бы - отлить партию колец 2 недели. А на деле: неделя на подготовку пресс-формы, 3 дня на пробную партию, согласование... И это если материалы в наличии. Специальные соединения FKM могут идти 45 дней.

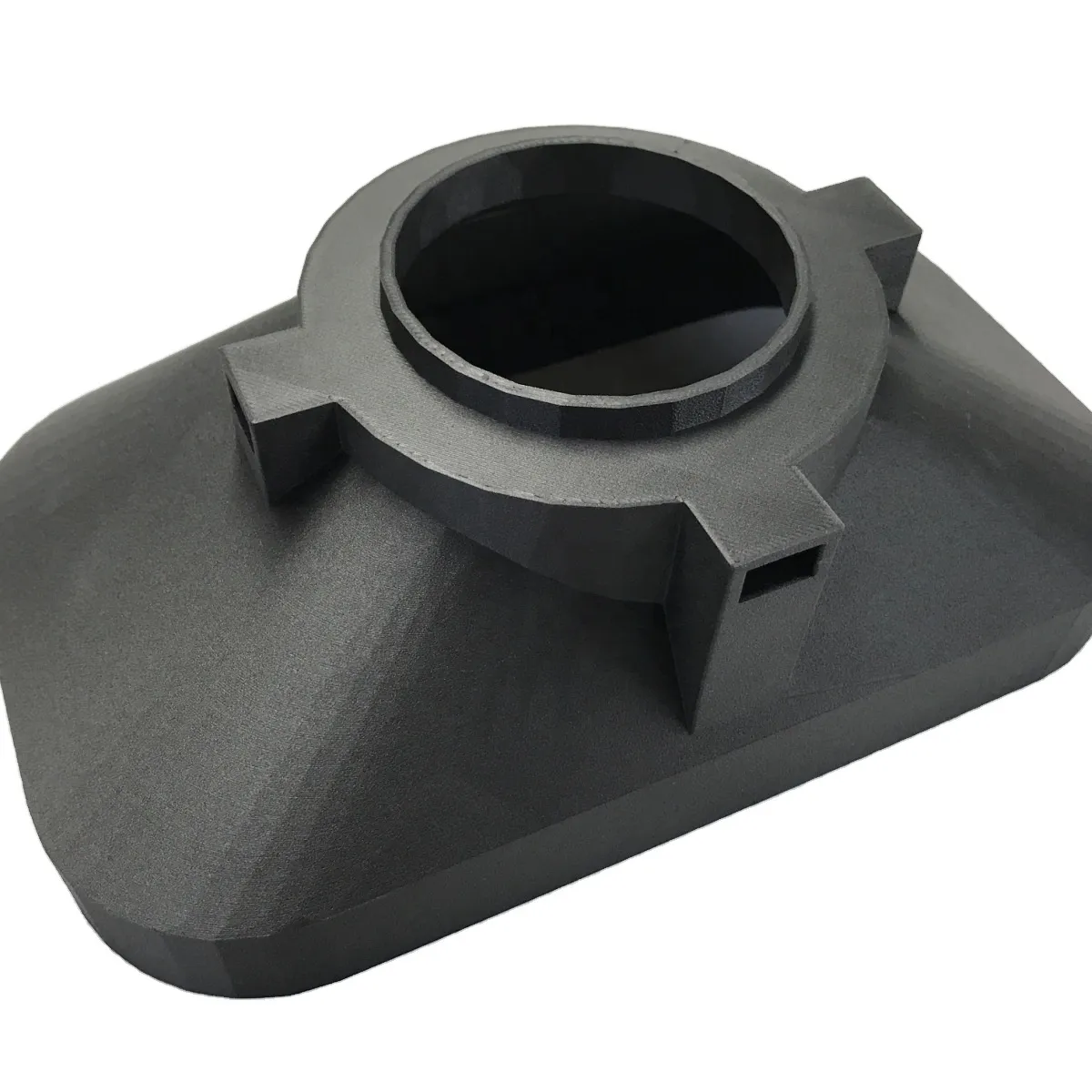

Сейчас всё больше запросов на гибридные решения. Например, резинометаллические уплотнения где мы в Neway как раз сильны - наш профиль с 2005 года. Недавно сделали партию где в NBR-матрицу впрессованы пружинные кольца из нержавейки. Для вибронагруженных применений - идеально.

Интерес к биосовместимым материалам растёт экспоненциально. Но тут есть подводные камни - многие 'экологичные' составы резко теряют свойства при стерилизации паром. Приходится искать компромиссы.

Автоматизация контроля - вот где реальный прорыв. Внедрили систему машинного зрения для проверки микротрещин. Оказалось, 7% брака мы ранее пропускали. Теперь каждый экземпляр проверяется по 12 параметрам, а не выборочно.

Если говорить про oem резиновое уплотнительное кольцо производители с полным циклом вроде Neway - преимущество в том что можем экспериментировать с материалами сразу на этапе прототипирования. Недавно разрабатывали уплотнение для аэрокосмической отрасли - 9 итераций за 3 недели, потому что всё в одном месте: от пресс-формы до тестов.

Всегда требуйте тестовые образцы. Даже если производитель показывает сертификаты - реальные условия могут отличаться. Мы как-то получили заказ на 50 тысяч колец после того как клиент полгода тестировал 10 штук в реальных условиях.

Не экономьте на пресс-формах. Хорошая сталь увеличивает срок службы формы в 3-4 раза. А значит - стабильность геометрии от первой до последней тысячи изделий.

Учитывайте коэффициент сжатия для динамических применений. Стандартные 15-20% не всегда работают. Для гидравлики высокого давления лучше 12-15%, иначе кольцо 'плывёт'.

Вот смотрите: многие до сих пор заказывают уплотнения по чертежам 20-летней давности. А современные материалы позволяют уменьшить сечение на 20% без потери характеристик. Иногда стоит пересмотреть конструкцию - это даёт экономию на материалах и улучшает работу узла.