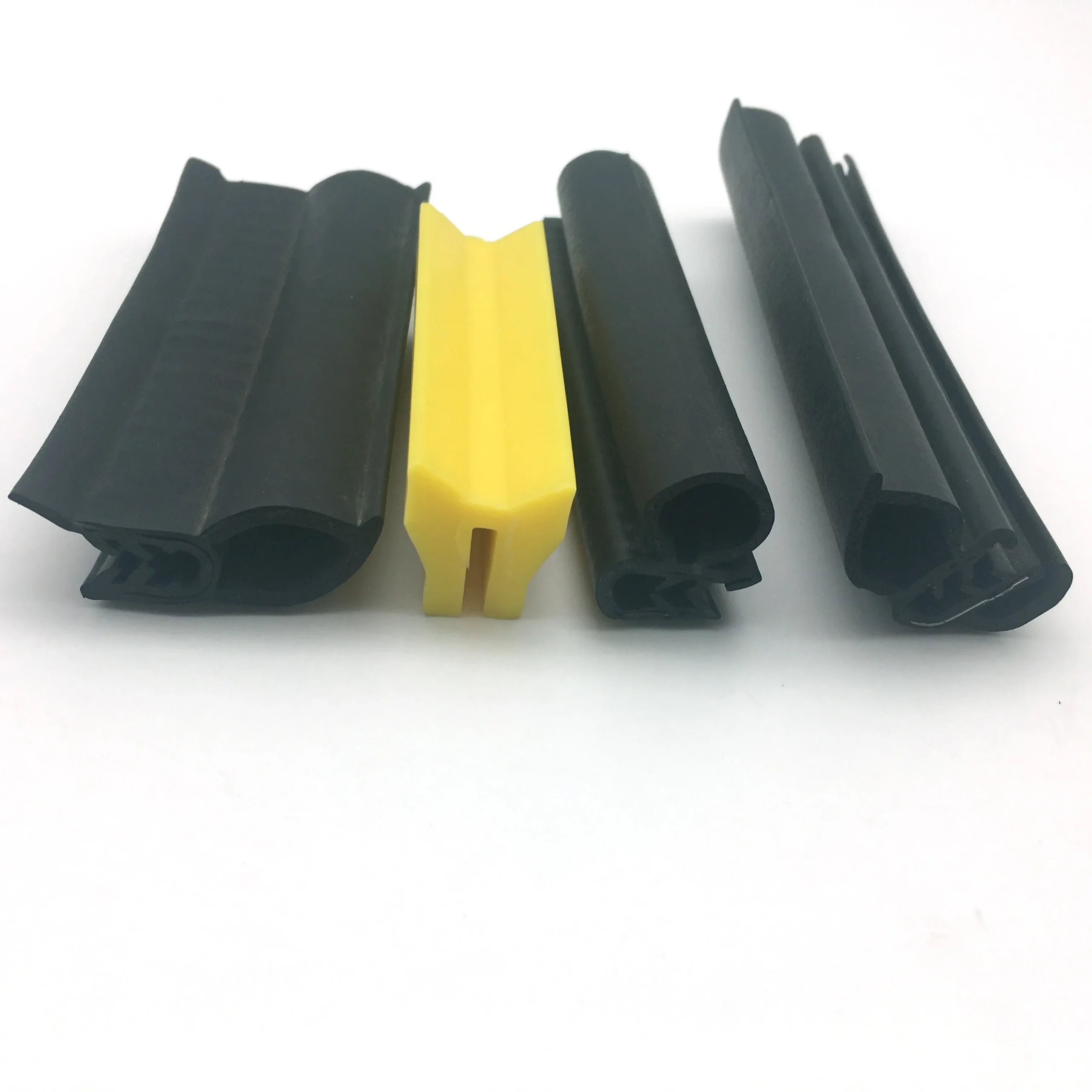

Когда ищешь Oem резиновая трубка производитель, часто сталкиваешься с тем, что многие путают стандартные каталогные позиции с настоящим OEM-производством. На деле же разница колоссальная — в первом случае тебе предлагают готовое, во втором проектируешь под конкретные параметры давления, температуры и химической среды. Порой даже опытные технологи ошибаются, выбирая резину не по реальным условиям эксплуатации, а по таблицам из учебников.

В 2018 году мы столкнулись с историей, когда для фармацевтического оборудования заказали трубки из EPDM — вроде бы логично для перекачки растворов. Но не учли, что в системе периодически промывают щелочью. Через три месяца партия пришла в негодность. Пришлось переходить на Oem резиновая трубка из фторсиликона, хотя изначально казалось, что это избыточно. Именно такие кейсы показывают, что без детального техзадания даже опытный производитель не спасет.

Сейчас при подборе материала всегда спрашиваю клиентов не только про рабочую среду, но и про режимы простоя оборудования. Например, нитрил отлично работает с маслами, но при длительном хранении в сложенном состоянии покрывается микротрещинами. Для гидравлических систем это критично — начинаются подтеки в местах изгиба.

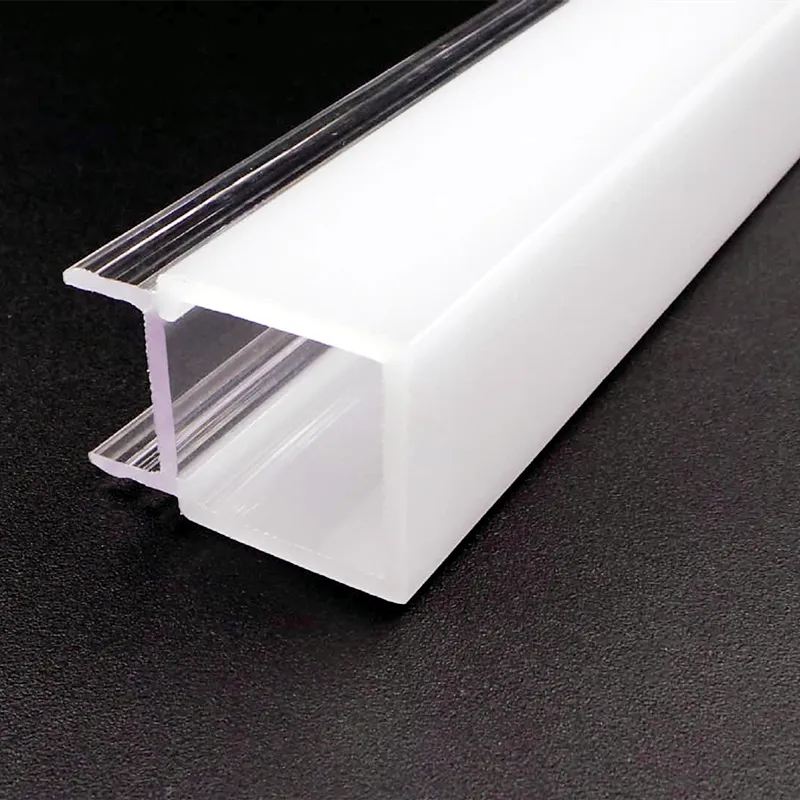

Кстати, у Neway был интересный опыт с термопластичной резиной для пищевого оборудования. Заказчик требовал одновременно гибкость при -40°C и устойчивость к стерилизации паром. Пришлось комбинировать два слоя в коэкструзии — внутренний из EPDM для температурной стабильности, внешний из TPE для гибкости. Конструктивно получилось сложнее, но зато трубка прошла все циклы испытаний.

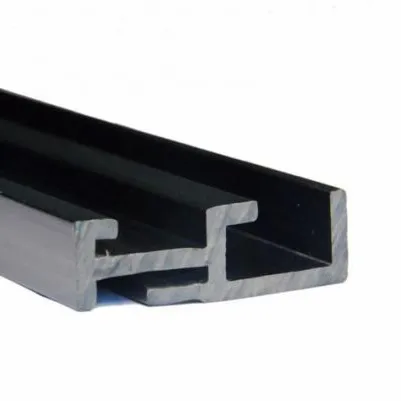

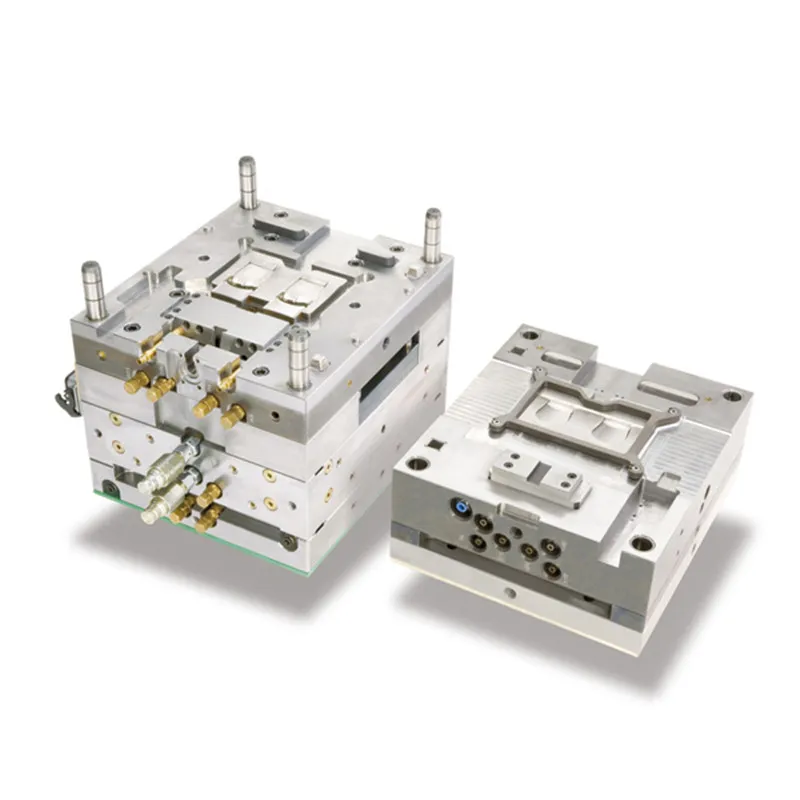

Оснастка — это отдельная головная боль. Однажды сделали партию трубок с идеально гладкой внутренней поверхностью, но забыли учесть усадку после вулканизации. В результате при нагреве в системе диаметр уменьшился на 0,3 мм — достаточно для падения давления в контуре. Пришлось переделывать сердечник пресс-формы с поправкой на термическое расширение.

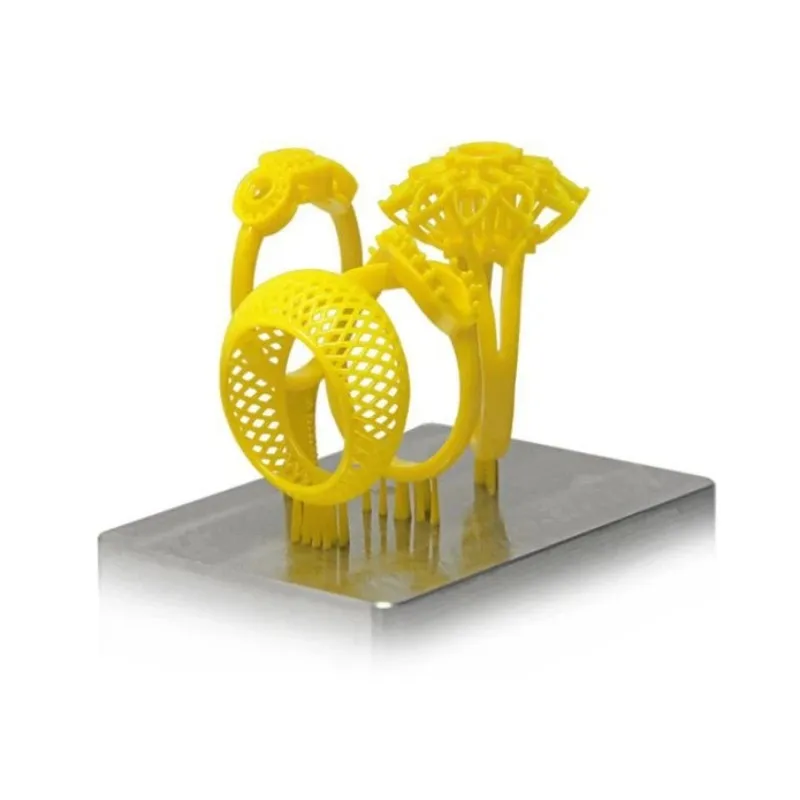

Сейчас в Neway всегда делают пробные отливки с разными режимами вулканизации. Особенно для толстостенных изделий — там неравномерность прогрева может создать внутренние напряжения. Как-то раз для бурового оборудования делали трубки с армированием кордом: если сразу задать высокую температуру, корд отслаивается от резины. Пришлось разрабатывать трехступенчатый цикл.

Кстати, про армирование — это отдельная тема. Часто заказчики просят 'сделать как можно прочнее' и добавляют несколько слоев текстиля. Но при динамических изгибах многослойность работает против долговечности — слои трутся друг о друга. Для подвижных соединений иногда надежнее один слой высококачественного корда с особой пропиткой.

У нас в цеху висит бракованная трубка с едва заметным пузырем на внутренней поверхности — выглядит как косметический дефект. Но именно такой пузырь в системе под давлением 20 атмосфер становится точкой разрыва. С тех пор все изделия для пневматики проверяем не только визуально, но и рентгеном на скрытые полости.

Для медицинских трубок вообще отдельный протокол — каждый метр проверяют на прозрачность раствора после стерилизации. Бывает, что идеально чистая резина после автоклавирования начинает выделять микрочастицы — значит, не до конца прошла вулканизация или попался некондиционный пластификатор.

Особенно сложно с цветом — одна партия красителя может давать отклонение в полтона, что для некоторых клиентов критично. Пришлось ввести систему эталонов и замеров спектрометром. Хотя, честно говоря, для технических трубок это избыточно, но раз уж прописываем в ТУ — выполняем.

Как-то отгрузили партию черных трубок в прозрачных полиэтиленовых пакетах. Через месяц пришла рекламация — на поверхности появились светлые пятна. Оказалось, что при транспортировке под солнцем пакет создал парниковый эффект, конденсат вступил в реакцию с красителем. Теперь упаковываем только в непрозрачные материалы с абсорбентом.

Для трубок большого диаметра вообще отдельная история — если намотать на бухту слишком туго, сохраняется остаточная деформация. Приходится рассчитывать минимальный радиус намотки для каждого типа резины. Например, силиконовые можно сматывать плотнее, а бутилкаучуковые требуют свободной укладки.

Кстати, про температурные режимы хранения — это не просто формальность. Как-то приняли партию сырья, которое хранилось на складе при -10°C. Резина выглядела нормально, но при вулканизации дала неравномерную усадку. Поставщик потом признался, что материал перевозили в неотапливаемом контейнере. Теперь все сырье перед приемкой выдерживаем сутки в цеховых условиях.

Когда заказчик приходит с чертежом, мало кто задумывается, что от разработки пресс-формы до упаковки все этапы влияют на конечный результат. В Neway как-то взялись за заказ, где требовалось совместить резиновую трубку с пластиковым фитингом. Если бы делали на стороне — возникли бы проблемы с совместимостью материалов. А так смогли подобрать полипропилен, который одинаково работал и с резиной, и с системой крепления.

Особенно это важно для трубок со сложной конфигурацией — когда есть несколько слоев, армирование, дополнительные каналы. Сборка таких конструкций требует понимания, как поведет себя каждый компонент при разных температурах и нагрузках. Один раз чуть не сорвали сроки, потому что внешний поставщик фитингов задержал партию — с тех пор все критические компоненты стараемся производить сами.

Кстати, про Oem резиновая трубка производитель — многие до сих пор считают, что Китай означает низкое качество. Но за 18 лет работы мы прошли тот же путь, что и европейские производители: от простых изделий до сложных технических решений. Сейчас некоторые наши разработки в области силиконовых трубок для медицины даже превосходят аналоги по чистоте поверхности и стабильности геометрии.

Часто заказчики фокусируются на основном назначении трубки, забывая про второстепенные факторы. Например, для автомобильных систем важна не только стойкость к маслу, но и к антифризу — бывает, что трубка проходит по основным параметрам, но через год расслаивается от попадания тосола.

Еще один момент — совместимость с уплотнительными пастами. Как-то поставили партию великолепных трубок из фторэластомера, но они не держали герметичность с стандартной пастой на силиконовой основе. Пришлось разрабатывать специальный состав — оказалось, что проблема в слишком гладкой поверхности после литья.

Шероховатость внутренней поверхности — отдельная тема. Для одних применений нужна идеально гладкая, для других — слегка шероховатая для лучшего сцепления с уплотнителями. Приходится подбирать полировку пресс-формы под каждый случай. Порой один и тот же чертеж исполняем с разной обработкой поверхности — все зависит от реальных условий эксплуатации.