Когда слышишь про 'OEM резиновая прокладка завод', многие сразу думают о стандартных EPDM или силиконовых решениях, но на деле тут каждый миллиметр состава и геометрии влияет на герметичность. Порой клиенты приходят с готовыми чертежами, не учитывая, что для агрессивных сред нужен фторсиликон, а не обычная NBR - вот где кроются основные ошибки проектирования.

В 2018 году к нам обратился производитель гидравлических систем с требованием повторить прокладку по образцу. Клиент настаивал на EPDM, хотя по техзаданию была постоянная работа с маслом при 90°C. Пришлось провести испытания - после 72 часов в масле EPDM-образец разбух на 40%, тогда как резиновая прокладка из NBR выдержала деформацию всего 7%.

Часто забывают про температурные циклы: прокладка для уличного оборудования должна выдерживать не просто -20°C, а резкие переходы от мороза к теплу. Как-то раз браковали партию из-за трещин - оказалось, материал не был рассчитан на 50+ циклов заморозки.

Самое сложное - объяснить заказчику, что экономия 15% на материале может обернуться заменой всей партии изделий. Особенно с OEM производителями, где важен каждый цент, но потом приходится переделывать оснастку.

На нашем заводе в Фуцзянь столкнулись с интересным случаем: для пищевого оборудования требовалась прокладка сложной формы с переменной толщиной. Стандартное литье под давлением не подходило - появились зоны с разной усадкой. Пришлось разрабатывать резиновые уплотнения с пресс-формой с термостабилизацией.

Вакуумное прессование - не панацея, хотя многие считают его лучшим методом. Для тонкостенных элементов (менее 0.8 мм) лучше подходит transfer molding, особенно если нужна высокая плотность краев. Но тут важно контролировать скорость подачи материала.

Калибровка вулканизационных прессов - отдельная история. Помню, как в 2021 году из-за износа нагревательных плит получили партию с разной степенью вулканизации. Пришлось в экстренном порядке менять ТЭНы и перенастраивать автоматику.

У нас в Xiamen Neway есть внутренний стандарт проверки прокладок: не просто замер твердости по Шору, а контроль на релаксацию напряжения. Особенно для соединений с болтовым креплением, где со временем падает усилие прижима.

Метрология - больное место. Как-то приняли партию сырья с допуском ±0.3 мм, а в производстве выяснилось, что для точной посадки нужен ±0.1 мм. Теперь всегда делаем пробные оттиски перед запуском серии.

Сложнее всего с цветом: даже серые прокладки имеют разные оттенки в зависимости от партии сажи. Для визуального контроля приходится создавать эталоны, иначе клиенты жалуются на 'разнотон' в сборках.

Один раз чуть не потеряли крупного заказчика из-за простой ошибки: отгрузили силиконовые прокладки в ПВХ-пакеты. Через месяц пришла рекламация - материал начал деградировать от пластификаторов. Теперь для каждого типа резины используем специальную барьерную упаковку.

Маркировка - отдельная головная боль. Для OEM поставок важно наносить не только артикул, но и дату производства, номер плавки. Разработали систему цветных точек для быстрой идентификации - сэкономили время склада на 30%.

При транспортировке в страны с холодным климатом важно контролировать температурный режим. Как-то зимой прокладки из натурального каучука доставили при -25°C - материал потерял эластичность перед монтажом.

За 18 лет работы с 2005 года заметил, как изменились запросы: раньше главным было 'дешево и быстро', теперь - соответствие экологическим нормам REACH и RoHS. Пришлось полностью менять некоторые рецептуры, убирая свинцовые стабилизаторы.

Сейчас тренд на резиновые изделия с двойной сертификацией: и по российским ГОСТ, и по европейским EN. Особенно для железнодорожной и энергетической отраслей, где требования к пожаробезопасности строгие.

Интересно наблюдать за развитием гибридных решений: все чаще запрашивают комбинированные уплотнения резина-металл или резина-пластик. Тут важно учитывать разные коэффициенты теплового расширения компонентов.

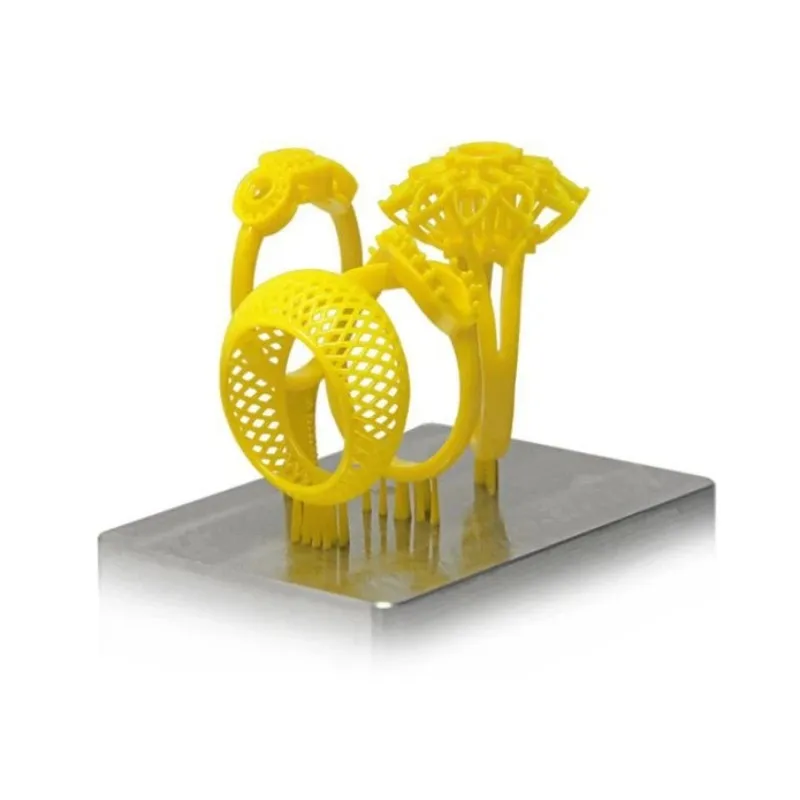

В Neway сейчас экспериментируем с 3D-печатью пресс-форм - для прототипов это сокращает время с 3 недель до 4 дней. Правда, для серии все равно нужна стальная оснастка, но клиенты могут тестировать геометрию до запуска в производство.

Автоматизация контроля: внедряем систему машинного зрения для обнаружения микродефектов. Пока не идеально - иногда 'ловит' тенки от освещения, но уже снизила процент брака на 7%.

Сырьевая база - постоянно ищем альтернативы. После последнего кризиса с поставками EPDM разработали композитный материал на основе переработанной резины с добавлением новых полимеров. По характеристикам близко к оригиналу, а стоит на 20% дешевле.

В итоге понимаешь, что производство прокладок - это не просто штамповка резины, а постоянный баланс между технологиями, экономикой и реальными условиями эксплуатации. Главное - не бояться говорить клиенту 'это не сработает', даже если рискуешь потерять заказ.