Когда слышишь ?OEM резиновая пробка производитель?, многие сразу представляют простое литье резины по готовому чертежу. На деле же, если говорить о настоящем OEM-производстве, а не о банальном копировании, — это целая история под ключ, от идеи до упакованной на паллете продукции. Сам термин часто обесценивают, называя OEM'ом любого, у кого есть пресс. Но ключевое отличие — в способности не просто изготовить, а спроектировать, адаптировать и гарантировать функциональность детали в конечном изделии заказчика. Вот здесь и начинаются настоящие сложности и, если угодно, профессиональный интерес.

Ко мне часто обращаются с запросом: ?нам нужны резиновые пробки, вот чертеж?. Берёшь в руки чертёж, а там — общие допуски, материал обозначен просто как ?резина?, а о среде применения — ни слова. Первый вопрос, который я всегда задаю: а для чего? Будет ли это пробка для медицинского флакона, требующая биосовместимости и автоклавирования? Или для автомобильного бачка с тормозной жидкостью, где важна стойкость к агрессивным средам и перепадам температур от -40 до +120? Или, может, это заглушка для мебельного крепежа, где критична эластичность для плотной посадки? Без этого разговора любое производство — лотерея.

Был у меня случай, лет пять назад. Пришёл заказ на пробки для электронной техники. Заказчик прислал эталонную пробку от старого поставщика. Сделали по нему, из материала, который, как нам казалось, подходил. Отгрузили. А через месяц — рекламация: пробки ?усохли?, потеряли упругость, перестали держать. Оказалось, в герметичном корпусе прибора выделялись пары специфических пластификаторов от других компонентов, и наша резина к ним не была устойчива. Пришлось с нуля подбирать состав каучука, проводить длительные тесты на старение в моделированной среде. Урок был дорогой, но ценный: теперь мы всегда настаиваем на полном техническом задании, включающем не только размеры, но и все возможные эксплуатационные нагрузки.

Именно поэтому в нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., процесс начинается не с цеха, а с инженерного отдела. На сайте https://www.newayco.ru мы не просто выкладываем каталог, а стараемся донести эту философию. Мы — не просто фабрика, а партнёр с полным циклом: от R&D и быстрого прототипирования до проектирования пресс-форм, производства, сборки и финального контроля. Для OEM резиновая пробка производитель это критически важно, потому что пробка — редко когда самостоятельное изделие. Она — часть системы.

Выбор материала — это 70% успеха. Клиент говорит: ?давайте из силикона, он безопасный?. Да, для пищевых и медицинских применений — часто да. Но у силикона, например, относительно низкая прочность на разрыв. Если это пробка, которую нужно будет многократно вынимать и вставлять с усилием, она может порваться. Или если нужна абсолютная непроницаемость для газов (допустим, для упаковки электроники, чувствительной к влаге), то лучшим выбором может быть бутилкаучук, хоть он и дороже.

Мы, как производитель, должны это просчитывать и предлагать альтернативы. У нас в лаборатории стоит стенд для испытания на газопроницаемость. Помню, для одного немецкого заказчика, производителя аналитического оборудования, мы потратили месяц, тестируя три разных состава резины на скорость проникновения паров воды. Нужно было добиться гарантированного срока хранения сенсора в упаковке. В итоге выбрали модифицированный EPDM со специальными добавками. Это стоило дороже базового варианта, но полностью решило проблему заказчика.

Здесь и проявляется преимущество компании с полным циклом, как у Neway. Мы можем не только отлить деталь, но и на этапе разработки прототипа поэкспериментировать с разными смесями, провести ускоренные испытания на старение, стойкость к маслам, УФ-излучению. Это та самая ?цепочка поставок и производства?, которая позволяет быть не исполнителем, а со-разработчиком.

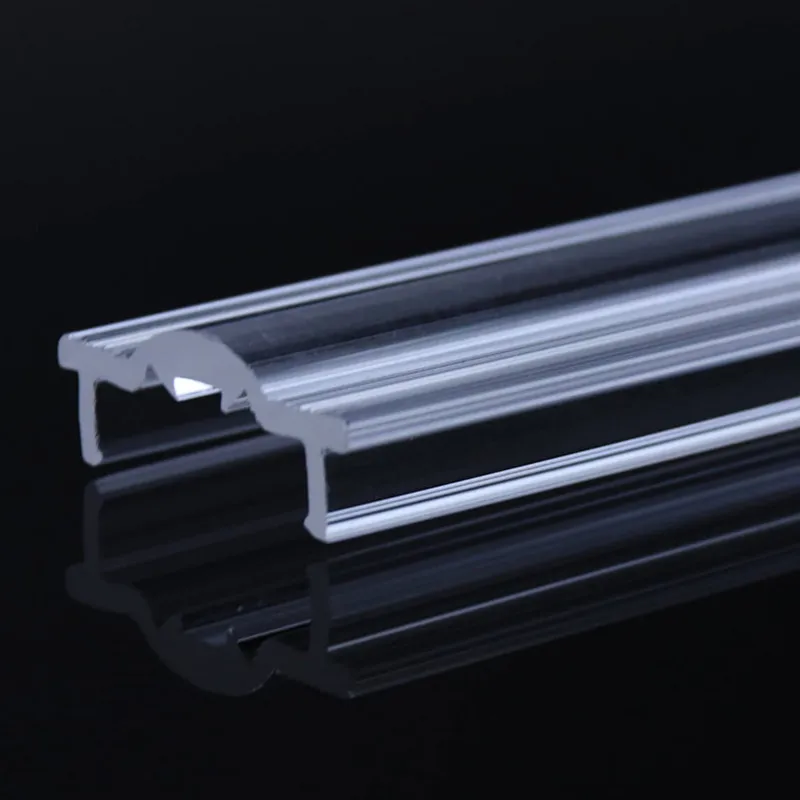

Казалось бы, пробка — что может быть проще? Цилиндрик с фаской. Но и здесь есть десятки нюансов. Угол фаски — от него зависит усилие запрессовки и съёма. Наличие юбки или буртика — для ручного монтажа или автоматического на конвейере. Внутренние полости, ребра жёсткости — для экономии материала или обеспечения упругости. Всё это нужно закладывать в конструкцию пресс-формы.

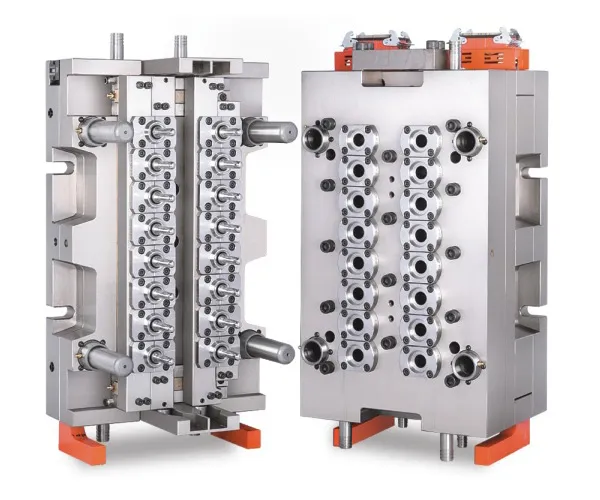

Проектирование пресс-формы — отдельное искусство. Нужно правильно рассчитать усадочные коэффициенты материала (разная резина даёт разную усадку при охлаждении!), спроектировать литниковую систему, чтобы не было пустот и пережогов, предусмотреть места выталкивателей, которые не повредят готовую деталь. Плохо спроектированная форма — это брак, низкая производительность и постоянная головная боль.

У нас в Xiamen Neway свой отдел проектирования оснастки. Это даёт контроль над всем процессом. Помню, делали пробку сложной формы с тонкими внутренними рёбрами. Первая версия формы давала высокий процент брака — рёбра рвались при извлечении. Инженеры пересмотрели конструкцию, изменили угол draft'а (разъёма), подобрали другую полировку каналов. Вторая версия формы заработала идеально. Если бы мы заказывали форму на стороне, этот процесс согласования и доработок затянулся бы на месяцы и стоил бы дополнительных денег клиенту. А так — все вопросы решались внутри компании.

Для крупных OEM-заказов, где счёт идёт на сотни тысяч штук в месяц, критична стабильность качества. Здесь уже не обойтись ручным контролем каждой десятой детали. Нужна автоматизация выпрессовки, конвейерная подача, и, что самое важное, — встроенный контроль.

Мы на некоторых линиях устанавливаем оптические датчики, которые сразу отсеивают детали с видимыми дефектами: заусенцами, недоливом. Для ответственных изделий, тех же медицинских пробок, обязательно выборочное проведение замеров на координатно-измерительной машине (КИМ) для проверки соблюдения всех размеров по чертежу. Всю эту систему контроля и логистики мы также выстраиваем как часть OEM-услуги.

Именно наличие одного поставщика на полный цикл, как заявлено в описании Neway, позволяет улучшить дизайн, качество и подгонку всех деталей. Когда и разработка, и оснастка, и производство, и контроль находятся в одних руках, исчезает этап ?перекладывания ответственности?. Если проблема возникает, её решают общими усилиями инженеров производства и ОТК, а не перепиской между разными подрядчиками.

Казалось бы, детали сделаны идеально. Но их ещё нужно доставить заказчику. Неправильная упаковка может свести на нет всю работу. Резиновые пробки, особенно липкие (как некоторые виды силикона), могут слипаться в один большой ком, если их просто насыпать в коробку. Или деформироваться под весом верхних слоёв.

Мы перепробовали много вариантов: полиэтиленовые пакеты с тальком, вакуумная упаковка, кассетные лотки. Для каждого типа продукции и условий транспортировки — своё решение. Например, для пробок, идущих в чистые помещения электронной промышленности, мы используем антистатическую вакуумную упаковку в чистых зонах собственного цеха. Это дополнительная услуга, но она избавляет заказчика от необходимости организовывать дорогостоящую чистку деталей на своём производстве.

Вся эта работа — упаковка, маркировка, оформление таможенных документов для экспорта — тоже часть наших компетенций. За 19 лет работы, с 2005 года, мы накопили достаточный опыт, чтобы отгружать продукцию клиентам по всему миру без сюрпризов на таможне или при получении.

Так что, возвращаясь к ключевым словам ?OEM резиновая пробка производитель?. Для меня это не просто роль в цепочке поставок. Это скорее позиция инженерного партнёра, который способен взять на себя ответственность за важный, хоть и небольшой, компонент конечного продукта. Цель — не продать килограмм резины, а обеспечить, чтобы эта пробка десятилетиями безупречно выполняла свою функцию в устройстве заказчика, будь то автомобиль, медицинский прибор или промышленный агрегат.

Именно на это направлена работа таких компаний, как наша — ООО Сямэнь Няньвэй Резиновые и Пластиковые Изделия. Специализация на нестандартных деталях с 2005 года научила главному: не бывает мелочей. Каждая новая пробка — это новый вызов, новая техническая задача, которую интересно решать. И когда клиент, после нескольких лет сотрудничества, присылает запрос на пробку для новой модели своего продукта, просто написав ?сделайте, как в прошлый раз, но с такими-то изменениями по среде?, — вот это и есть лучшая оценка для любого производителя. Значит, доверие заработано.