Когда ищешь Oem резиновая пробка производители, часто кажется, что главное — найти того, кто просто сделает деталь по чертежу. Но на деле, если ты реально занимался закупками или разработкой, понимаешь, что ключевое — это не сам факт производства, а понимание производителем всего цикла: от свойств смеси и усадки до совместимости с химикатами в конкретной таре. Многие, особенно на старте, фокусируются на цене за штуку, а потом сталкиваются с партией, где пробки не держат герметичность после автоклава или меняют свойства при контакте с маслом. Это классическая ошибка.

OEM — это не просто ?сделай, как я сказал?. Это глубокое погружение в задачу заказчика. Допустим, нужна пробка для фармацевтического флакона. Производитель должен не только отлить резину по заданной твердости по Шору, но и предвидеть, как поведет себя эта формула при стерилизации, как она будет взаимодействовать с лекарственным составом, не даст ли миграции веществ. У нас был случай, когда пробки для пробоотборников в нефтехимии делались из стандартной EPDM-смеси. Вроде все по ГОСТу. Но в полевых условиях, при длительном контакте с определенными углеводородами, материал начинал разбухать. Пришлось пересматривать рецептуру, добавлять специальные присадки для стойкости. Хороший OEM-производитель должен обладать такой экспертизой в материаловедении.

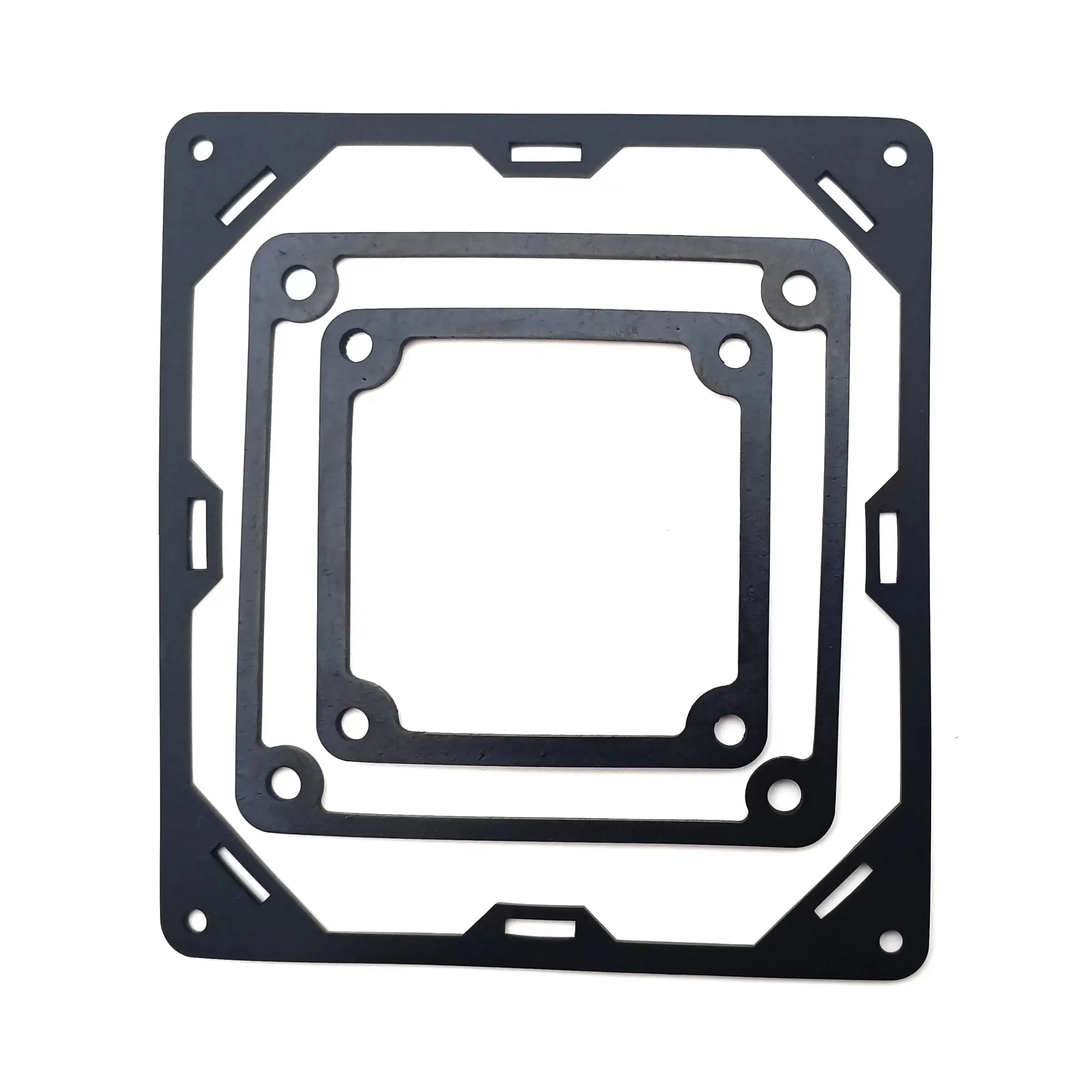

И вот здесь важно смотреть не на красивые картинки в каталоге, а на историю и возможности завода. Например, если взять Xiamen Neway Rubber & Plastic Products Co., Ltd. (их русскоязычный ресурс — https://www.newayco.ru), то в описании видно ключевое: они работают с 2005 года и имеют полный цикл — от R&D и прототипов до изготовления пресс-форм и финальной проверки. Для OEM это критически важно. Потому что когда разработка пресс-формы и подбор резиновой смеси идут в одной связке, под одним контролем, риски несоответствия итоговой детали техзаданию резко снижаются. Они позиционируют себя как производитель нестандартных деталей, и это как раз та самая ниша, где нужен индивидуальный подход, а не штамповка миллиона одинаковых пробок.

Часто упускают из виду этап быстрого прототипирования. Казалось бы, зачем он для пробки? Но это позволяет заказчику физически потрогать образец, провести собственные тесты на совместимость, проверить усилие вставки-извлечения, прежде чем будет вырезана дорогостоящая стальная пресс-форма. Отсутствие этой опции у поставщика — красный флаг. Это говорит либо о недостатке технологической гибкости, либо о ориентации исключительно на крупносерийные типовые заказы.

В описании Neway есть важная фраза: ?Наличие одного поставщика... для полной сборки позволит улучшить дизайн, качество и подгонку всех отдельных деталей?. Это не маркетинг. Если пробка — часть сложного узла (например, медицинского картриджа, где она сочетается с пластиковым корпусом и металлической иглой), то координация между разными производствами становится адом. Рассогласование допусков в доли миллиметра на пробке, сделанной у одного подрядчика, и пластиковой гильзе от другого приводит к браку всей сборки.

Когда один производитель, такой как Oem резиновая пробка производители с полным циклом, берет на себя и литье резины, и изготовление сопрягаемых пластиковых или металлических деталей, он сам контролирует эти допуски. Ответственность не размыта. В моей практике был проект по лабораторному оборудованию, где мы изначально работали с тремя разными заводами. Постоянные претензии по качеству стыковки. Перешли на схему с одним комплексным поставщиком (похожим на Neway), и 80% проблем с подгонкой исчезли просто потому, что конструкторы и технологи стали общаться внутри одной компании.

Но тут есть и обратная сторона. Такой производитель часто не самый дешевый на рынке. Его ценность — в комплексном решении и снижении рисков для заказчика. Поэтому, если тебе нужна простая пробка для садовой лейки тиражом в 50 тысяч штук, возможно, это не твой вариант. А вот для сложных, ответственных изделий в медицине, автохимии, аналитическом приборостроении — это часто единственно верный путь.

Резина резине рознь. Основные типы для пробок — силикон (VMQ), EPDM, бутилкаучук, термопластичные эластомеры. Выбор зависит от среды. Силикон биологически инертен, выдерживает высокие температуры, но, например, может иметь высокий коэффициент трения, что проблематично для пробок-пипеток. EPDM стоек к погоде и озону, но не подходит для контакта с маслами и топливами.

Частая ошибка в ТЗ — указать только марку материала, например, ?силикон?. Но силиконы бывают пищевые, медицинские, с разной степенью вулканизации. Нужно указывать стандарты: USP Class VI, FDA, REACH, RoHS. Хороший производитель сам запросит эти данные и предложит сертифицированные смеси. На сайте Neway прямо указана специализация на силиконовой резине и нестандартных деталях — это намекает на готовность работать по строгим отраслевым нормам.

Еще один нюанс — постобработка. После вулканизации на поверхности пробок могут остаться следы разделительных составов из пресс-формы. Для некоторых применений (например, в электронной промышленности для защиты плат) это недопустимо. Нужна промывка в чистой среде или плазменная обработка. Об этом тоже стоит договариваться на этапе обсуждения техпроцесса.

Качество пробки на 70% определяется пресс-формой. Экономия на ее изготовлении — главный соблазн и главная ошибка. Дешевая форма из низкосортной стали быстро изнашивается, дает заусенцы на кромках пробок, не обеспечивает стабильности геометрии по всему тиражу. Особенно критично для пробок с точным внутренним диаметром или сложным профилем уплотнения.

Опытный производитель, имеющий свое проектирование пресс-форм и их изготовление, как часть цикла, предложит оптимальную конструкцию литниковой системы, чтобы минимизировать облой (выдавленную резину по шву) и избежать недоливов. Он также рассчитает усадку конкретной резиновой смеси — для разных материалов она разная, и это надо закладывать в размеры самой формы.

У нас был печальный опыт с пробками для химических реактивов. Форму сделали на стороне, сэкономив на полировке внутренних поверхностей. В микронеровностях формы застревала резина, ее частицы потом отслаивались и попадали в реактив, делая всю партию бракованной. Пришлось заказывать новую форму, уже у профильного производителя, который понимал важность чистоты поверхности под конкретную задачу.

Казалось бы, пробки сделаны, можно паковать и отгружать. Но нет. Как их упаковать? Навалом в мешок? Для технических пробок, может, и сойдет. Для чистых или стерильных — нет. Используются блистеры, вакуумная упаковка, чистые помещения для фасовки. Это тоже часть компетенции OEM-поставщика.

Контроль качества — не только выборочная проверка размеров штангенциркулем. Это и тесты на герметичность (есть специальные стенды), на усилие снятия, на химическую стойкость выборочных образцов из партии. В идеале производитель должен предоставлять протоколы таких испытаний. В описании компании Neway упоминается этап ?проверки до экспорта?, что косвенно говорит о наличии такого контроля.

И наконец, логистика. Резиновые пробки — не самый хрупкий, но объемный груз. Грамотная упаковка в коробки на паллетах, правильное оформление таможенных документов (особенно для медицинских изделий) — все это снимает головную боль с заказчика. Когда производитель имеет опыт экспорта, как указано у этой компании, он знает эти процедуры. В итоге, выбор Oem резиновая пробка производители — это выбор партнера, который продумает процесс от молекулы резиновой смеси до момента, когда коробка с пробками arrives на твой склад. И это стоит гораздо больше, чем разница в цене за тысячу штук.