Когда ищешь надежного производителя резиновых заглушек по OEM-схеме, часто упираешься в парадокс: заводы предлагают стандартные каталоги, но реальные техзадания требуют нешаблонных решений. Вот здесь и начинается настоящая работа.

Многие думают, что OEM резиновая заглушка - это просто штамповка по готовым чертежам. На практике же каждый новый проект начинается с анализа условий эксплуатации. Помню, как для клиента из Германии мы перебирали четыре варианта состава резины, пока не подобрали устойчивый к агрессивным моющим средствам - их технолог изначально не указал химический состав среды.

Особенно критична геометрия внутренних полостей. Однажды пришлось переделывать партию заглушек для гидравлических систем, потому что конструкторы не учли температурное расширение - при нагреве до 85°C изделия деформировались и нарушали герметичность.

Сейчас мы в Neway всегда запрашиваем не только чертежи, но и полный список контактирующих веществ, температурный диапазон, условия монтажа/демонтажа. Это экономит клиентам недели на доработках.

Частая ошибка - выбирать производителя только по цене за килограмм резины. Себестоимость складывается из множества факторов: сложность пресс-формы, объем партии, контроль качества. Например, для медицинских заглушек требуется отдельная линия с повышенными требованиями к чистоте - это сразу добавляет 15-20% к стоимости, но без этого сертификацию не пройти.

Наш российский сайт https://www.newayco.ru часто получает запросы от клиентов, которые ранее работали с мелкими цехами. Типичная история: сделали пробную партию, все хорошо, а при увеличении объема начался брак. Причина - отсутствие многоступенчатого контроля. У нас каждая партия проверяется на твердость, упругость, стойкость к растяжению - это требует оборудования и времени, но избавляет от сюрпризов.

Особенно критично для OEM-производства наличие полного цикла. Когда один поставщик отвечает за все этапы - от разработки пресс-формы до финального контроля - это исключает 'перекладывание ответственности' между подрядчиками.

Состав резиновой смеси - это целая наука. Для пищевой промышленности используем сертифицированные марки EPDM, для автомобилей - часто нитрильные каучуки с повышенной маслостойкостью. Но есть нюансы: например, добавление тефлона в состав для снижения трения при установке заглушек в труднодоступные места.

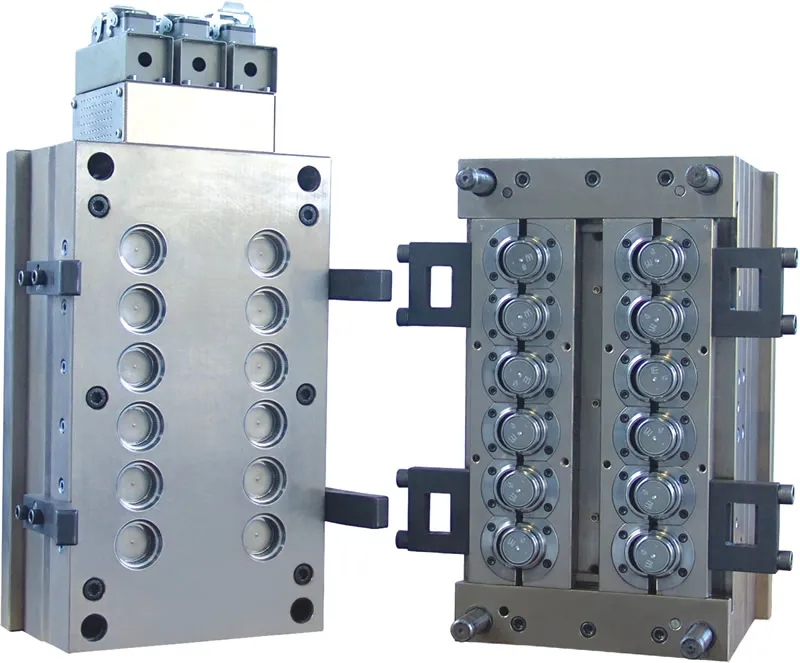

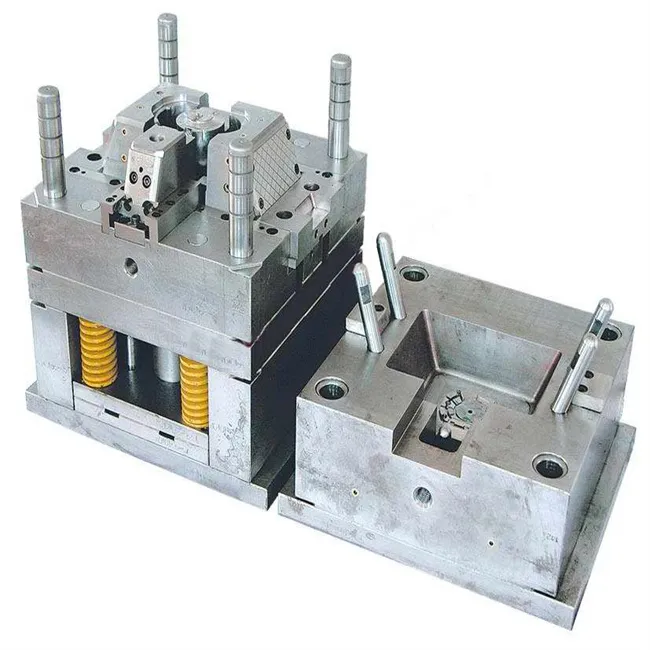

Пресс-форма кажется простым элементом, но ее конструкция определяет 70% успеха. Для сложных заглушек с внутренними ребрами жесткости делаем разборные формы с дополнительными выталкивателями - иначе изделие не извлечь без повреждений. С 2005 года накопили библиотеку из сотен конструктивных решений для разных случаев.

Усадка резины - отдельная головная боль. Разные составы дают разную усадку при вулканизации - от 1.5% до 3%. Если не учесть это при проектировании пресс-формы, получим брак по размерам. Поэтому всегда делаем пробные отливки и корректируем геометрию формы.

В 2019 году к нам обратился производитель сельхозтехники с проблемой: штатные заглушки на гидравлических системах трескались после первого сезона. Оказалось, проблема в озоновом старении - техника работала в полях при интенсивном УФ-излучении. Подобрали специальный состав с антиозонантами, после чего ресурс увеличился с 8 месяцев до 3 лет.

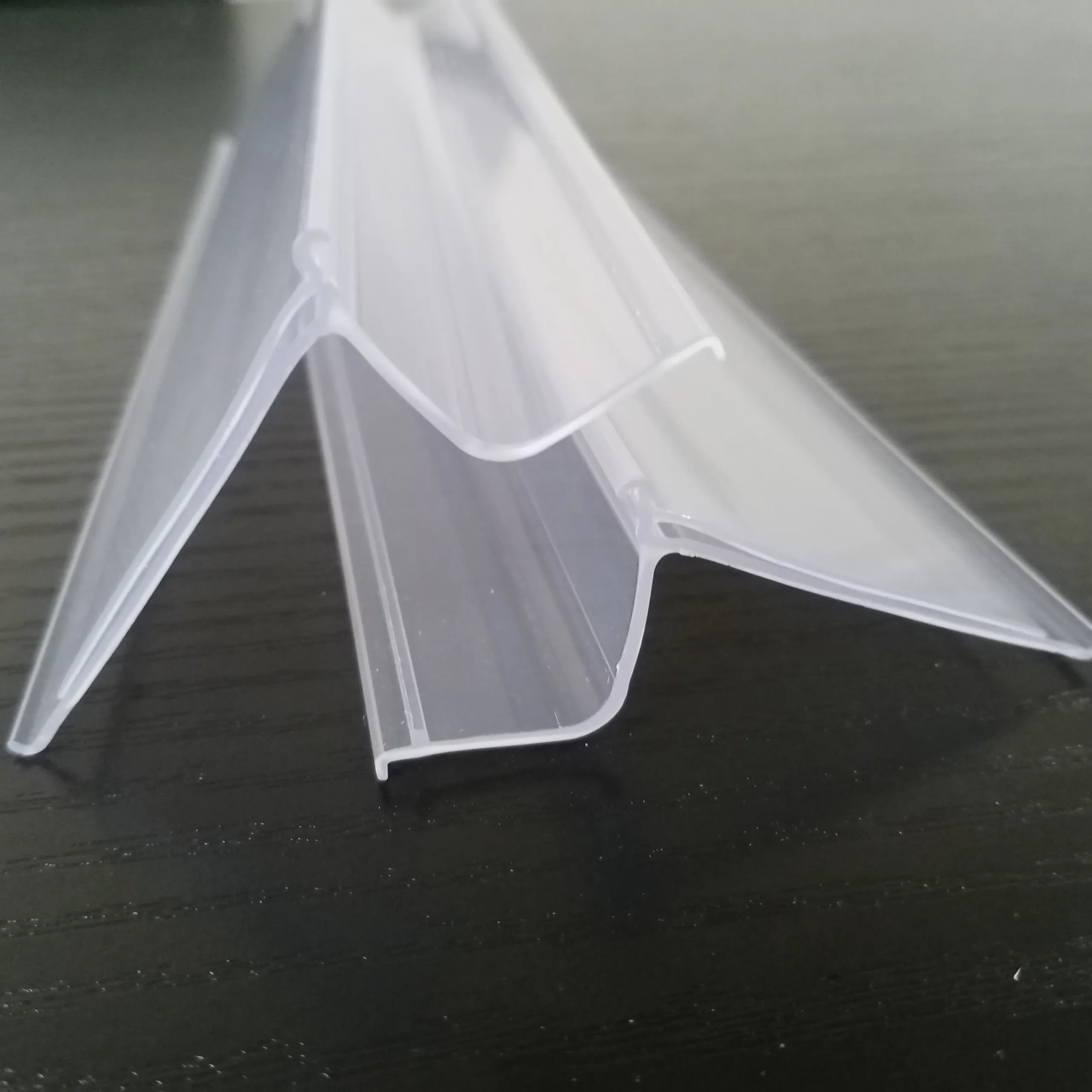

Другой показательный случай - заглушки для электрораспределительных щитов. Клиент жаловался на плохую герметизацию. При анализе обнаружили, что проблема не в самой заглушке, а в неправильном расчете степени обжатия. Разработали конический профиль вместо цилиндрического - решило проблему с сохранением тех же размеров посадочного места.

С 2005 года через наше производство прошли тысячи заказов на OEM резиновая заглушка, и каждый приносил новые инсайты. Например, узнали, что для скандинавских стран важно использовать только определенные пигменты - их экологические нормы самые строгие в мире.

Многие недооценивают важность упаковки. Резиновые заглушки склонны к деформации при транспортировке, особенно с перфорацией сложной формы. Разработали систему кассетной упаковки с перегородками - исключает контакт и деформацию изделий.

Контроль качества у нас идет на трех этапах: входной контроль сырья, операционный контроль во время производства и выборочный контроль готовой продукции. Для ответственных применений (медицина, авиация) можем организовать 100% проверку каждой заглушки.

Особое внимание уделяем документации. К каждой партии прикладываем паспорт качества с результатами испытаний, сертификаты на материалы. Это особенно важно для OEM-поставок, где продукция идет напрямую на конвейер заказчика.

За 17 лет работы требования кардинально изменились. Если раньше главным был срок службы, то сейчас добавляются экологичность, возможность вторичной переработки, соответствие международным стандартам.

Современные тенденции - разработка цветных составов для цветовой маркировки, заглушки с RFID-метками для отслеживания в автоматизированных системах, 'умные' заглушки с датчиками давления для мониторинга состояния оборудования.

Как производитель с полным циклом, мы в Neway стараемся предвосхищать тренды. Собственная лаборатория позволяет экспериментировать с составами, испытательный стенд - проверять решения до запуска в серию. Это то, что отличает полноценного производителя от простого исполнителя.

Сейчас вижу рост спроса на комплексные решения. Клиенты хотят получать не просто заглушки, а готовые узлы в сборе - с крепежом, прокладками, монтажными элементами. Наше преимущество в наличии металлообрабатывающего производства позволяет предлагать такие решения.

Еще один тренд - цифровизация процессов. Внедряем систему, когда клиент может в реальном времени отслеживать статус своего заказа - от резки металла до упаковки готовой продукции. Для OEM-поставок это особенно важно, так как позволяет синхронизировать производственные цепочки.

Главное, что понял за годы работы: производство OEM резиновая заглушка - это не про штамповку деталей, а про решение технических задач клиента. И когда находишь такое решение, которое годами работает без нареканий - это лучшая оценка работы.