Когда ищешь OEM резиновая втулка поставщик, половина предложений на рынке — перекупщики с шаблонными каталогами. С 2012 года наблюдаю, как клиенты платят за посредников, теряя контроль над допусками и составом смеси.

Наш цех в Фуцзяни через дочернюю структуру ООО 'Няньвэй Промышленность' десятилетиями отрабатывал технологию литья EPDM-компаундов. Запомните: если поставщик не показывает фото термопластавтоматов с датой-кодами — перед вами торговая контора.

В 2019-м пришлось отказаться от партии 20 тыс. штук для конвейера Hyundai — технолог сэкономил на вулканизации, получив разброс твёрдости по Шору от 65 до 80 единиц. Сейчас каждый рулон сырья тестируем до запуска в производство.

Особенно критично для гидравлических систем: там где конкуренты используют стандартную резину ASTM D2000, мы внедрили модифицированный фторкаучук для температур от -40°C до 230°C. Дороже на 15%, но ресурс вырастает втрое.

С 2005 года Neway строил полный цикл — от R&D до упаковки. Это не маркетинг: когда конструкторское бюро в одном здании с пресс-форменным цехом, исправление чертежа занимает 2 часа вместо 2 недель.

Для немецкого завода подшипников в прошлом месяце переделали посадочные места втулок под динамические нагрузки. Инженеры сразу увидели результаты тестов на стенде и скорректировали геометрию до запуска серии.

Сборка узлов с металлокомпонентами — отдельная история. Гальваническое покрытие стальных гильз должно совпадать с коэффициентом трения резины. Частая ошибка поставщиков — разносить эти процессы по разным фабрикам.

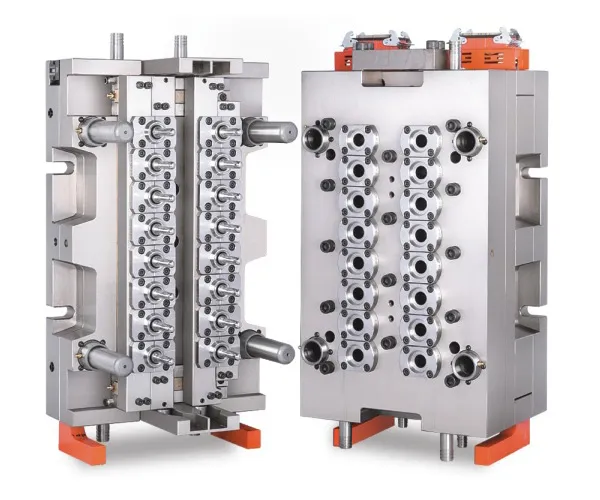

Быстрые прототипы — это не только 3D-печать. Для резиновых деталей нужны полноценные испытательные формы на 5-10 отливок. Мы делаем их из алюминия за 72 часа, хотя многие до сих пор используют стальные — дороже и дольше.

Как-то раз клиент требовал образцы за сутки. Пришлось использовать силиконовые формы для литья под давлением — получили брак по плотности, но зато доказали необходимость нормального цикла вулканизации. Теперь этот кейс показываем новым заказчикам.

Калибровка пресс-форм — отдельная наука. Для втулок внешним диаметром от 8 мм критичен подогрев до 175±3°C. Разброс всего на 5 градусов даёт либо недопресс, либо подгорание материала.

Срок жизни пресс-формы для серийных втулок — 500+ тысяч циклов. Но только если использовать сталь H13 с азотированием, а не дешёвые аналоги. Мы ведём журнал износа каждой оснастки — иногда клиенты удивляются, когда показываем эти отчёты.

Контроль качества — не только замер размеров. Резиновые втулки проверяем на стойкость к маслу ASTM №3 при 100°C в течение 70 часов. После теста удлинение при разрыве не должно падать более чем на 40%.

Упаковка — кажется мелочью, но именно здесь часто экономят. Используем антиадгезионную бумагу между слоями, иначе втулки слипаются при транспортировке. Выгружали как-то контейнер, где поставщик-конкурент сэкономил на прокладках — 30% брака.

Когда предлагают втулки по цене ниже рыночной на 25% — скорее всего, используют регенерат резины. Визуально не отличить, но при динамических нагрузках такие детали расслаиваются за 2-3 месяца.

Наш принцип — прозрачность калькуляции. Показываем клиенту стоимость сырья (сейчас EPDM подорожал на 18%), амортизацию оснастки, энергозатраты. Часто после этого заказчик понимает, почему нельзя демпинговать.

Логистика из Китая — отдельная статья. Для резиновых изделий критичен контроль влажности в контейнере. Установили датчики в каждой партии после случая, когда втулки для насосов прибыли с плесенью.

С 2005 года технология изменилась не кардинально, но детально. Например, перешли на лазерную маркировку вместо штамповки — меньше напряжений в материале.

Сейчас экспериментируем с гибридными материалами для втулок работающих в агрессивных средах. Тестовые образцы выдерживают 1000 часов в растворе мочевины без изменения механических свойств.

Главный вывод: OEM поставщик должен быть партнёром, а не исполнителем. Когда мы участвуем в доработке конструкций — снижаем стоимость узла на 10-30% за счёт оптимизации технологии, а не качества.