Когда ищешь производителя резиновых втулок по OEM-схеме, главная ошибка - гнаться за низкой ценой без понимания технологических процессов. Многие забывают, что качество готового изделия на 70% зависит от правильного подбора сырья и точности литьевых форм.

За 15 лет работы с резинотехническими изделиями выработал для себя четкую систему отбора. Например, китайский завод Xiamen Neway из провинции Фуцзянь - один из немногих, кто сохранил полный цикл производства от разработки пресс-форм до финальной сборки. Это критично для сложных резиновых втулок, где геометрия должна идеально соответствовать металлическим компонентам.

Помню, в 2018 году пытались заказать партию амортизирующих втулок для сельхозтехники у производителя без собственного ОТК. Результат - 30% брака по несоответствию твердости. Пришлось перезапускать производство на площадке Neway Rubber & Plastic Products, где есть лабораторный контроль на каждом этапе.

Сейчас всегда проверяю наличие у завода современных станков ЧПУ для изготовления пресс-форм. Без этого даже качественная резиновая смесь не гарантирует точности размеров. На том же newayco.ru видно, что инвестиции в оборудование не прекращались даже в кризисные годы.

Состав резиновой смеси - это отдельная наука. Для OEM резиновых втулок, работающих в агрессивных средах, стандартный EPDM не подойдет. Нужны специальные добавки, но их процентное содержание часто приходится подбирать экспериментально.

Однажды для немецкого заказчика разрабатывали втулки для морского оборудования. После 6 месяцев испытаний остановились на комбинации фторкаучука и полиуретана. Инженеры Neway предложили модифицировать конструкцию пресс-формы под литье под давлением - это сократило цикл производства на 40%.

Важный момент - система вентиляции пресс-форм. Если не предусмотреть отвод воздуха, на готовых резиновых втулках образуются пустоты. Пришлось учиться на собственных ошибках: в 2016 году потеряли целую партию из-за этого технологического нюанса.

Многие недооценивают важность упаковки. Резиновые изделия могут деформироваться при транспортировке, если не использовать индивидуальные ячейки. На заводе в Китае сначала предлагали экономить на таре, но потом разработали систему вакуумной фиксации - это решило проблему с деформацией.

Сертификация производства - болезненный вопрос. Для европейских рынков нужны не только сертификаты на готовую продукцию, но и документация на каждый этап производства. Xiamen Neway одним из первых в регионе внедрил систему прослеживания сырья от поставщика до готового изделия.

Контроль твердости по Шору - обязательный пункт приёмки. Рекомендую проводить выборочные замеры не менее 10% от партии. Обнаружили как-то разброс показателей в 5 единиц - оказалось, партия резиновой смеси хранилась в неправильных условиях.

Себестоимость OEM резиновых втулок сильно зависит от объёмов. При заказе менее 5000 штук выгоднее покупать готовые стандартные решения. Но для специализированной техники часто требуется кастомизация - тут без индивидуального производства не обойтись.

Срок окупаемости пресс-форм - отдельный расчёт. Для сложных резиновых втулок изготовление оснастки может занимать до 3 месяцев и составлять 60% от стартовых инвестиций. Но при больших тиражах (от 50 000 штук) это быстро окупается.

Интересный кейс: для шведского производителя насосного оборудования сделали расчёт, где объединили 3 разных типа втулок в одну унифицированную конструкцию. Это позволило сократить стоимость оснастки на 25% и ускорить запуск производства.

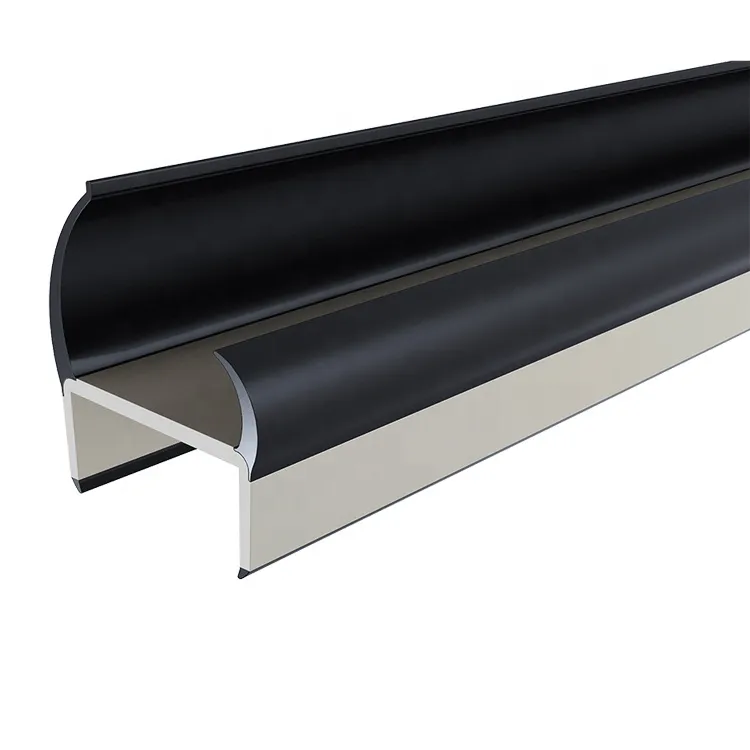

Сейчас наблюдается тренд на гибридные материалы. Например, металлорезиновые втулки с запрессованной арматурой. Технология сложная, но позволяет добиться уникальных характеристик виброизоляции.

Автоматизация производства резинотехнических изделий ускоряется. На передовых заводах типа Neway уже внедрены системы автоматического контроля геометрии с компьютерным зрением. Это снижает человеческий фактор, но требует пересмотра подходов к техобслуживанию.

Экологические стандарты ужесточаются ежегодно. Производителям OEM резиновых втулок приходится инвестировать в системы рециклинга и очистки воды. Это увеличивает себестоимость, но становится конкурентным преимуществом на европейском рынке.

Лично считаю, что будущее за заводами с полным циклом - как Xiamen Neway Rubber & Plastic Products. Возможность контролировать все этапы от разработки до упаковки даёт стабильное качество, что в долгосрочной перспективе важнее разницы в цене в 5-7%.