Резиновые прокладки – это такая вещь, с которой сталкиваешься повсюду, но мало кто задумывается о тонкостях их изготовления. Часто заказчики думают, что это просто заливка резиновой смеси в форму. На самом деле, это гораздо сложнее. Мы много лет занимаемся производством резиновых прокладок и неоднократно сталкивались с разными проблемами. Хочется поделиться опытом, как избежать распространенных ошибок и добиться качественного результата. Не буду вдаваться в технические детали, а постараюсь рассказать о практических аспектах, которые действительно важны.

Первое, что нужно понимать – это выбор материала. 'Резина' – это очень широкое понятие. Нельзя просто взять любую резиновую смесь и ожидать, что она будет идеально подходить для конкретного применения. Нужно учитывать множество факторов: рабочую температуру, химическую стойкость, механическую прочность, влагостойкость, и даже допустимый уровень упругости. Мы часто получаем заявки на прокладки из 'обычной' резины, а потом выясняется, что она деформируется при определенных условиях эксплуатации. Это – прямая дорога к браку и переделкам.

Например, для автомобильных резиновых прокладок, контактирующих с маслом и другими агрессивными средами, требуется специальный состав, устойчивый к воздействию этих веществ. Для холодильного оборудования – материалы, способные выдерживать экстремально низкие температуры. Иначе – прощай, герметичность и работоспособность всей системы. Нам однажды привезли чертежи прокладки для бытовой техники, в спецификации указали 'NBR' (нитрилбутадиеновый каучук), а в реальности требовался 'EPDM' (этиленпропилендиоксиран). Результат был печальным – прокладка быстро деформировалась и перестала выполнять свою функцию. Этот случай заставил нас еще раз внимательно проверять технические задания.

Важно не только подобрать правильный тип резины, но и правильно определить его марку и состав. Состав может существенно влиять на свойства материала. Например, добавление определенных наполнителей или пластификаторов может улучшить механические характеристики или повысить устойчивость к старению. Это – не просто выбор из списка, а целая наука. Мы сотрудничаем с несколькими поставщиками сырья, и каждый из них предлагает свои рекомендации по выбору оптимального состава для конкретных задач. Но даже с такими рекомендациями нужно проводить собственные испытания, особенно если речь идет о нестандартных условиях эксплуатации.

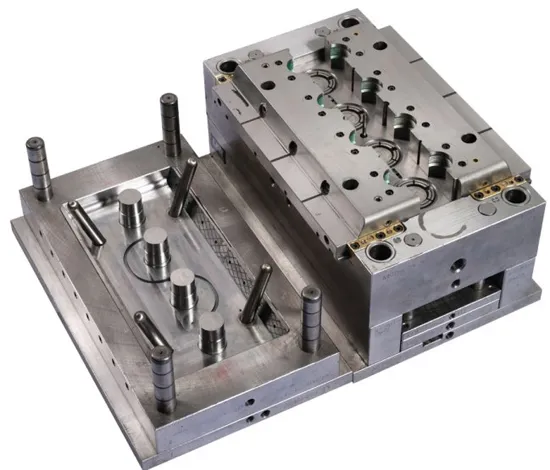

После выбора материала, начинается процесс проектирования. Очень важно правильно спроектировать прокладку, учитывая все требования заказчика и особенности конструкции. Недостаточно просто сделать прокладку той же формы, что и у аналогичной детали. Нужно учитывать допустимые отклонения, запас по размеру и другие факторы, которые могут повлиять на ее работоспособность. Мы часто используем CAD/CAM системы для проектирования и производства пресс-форм, что позволяет нам добиться высокой точности и повторяемости.

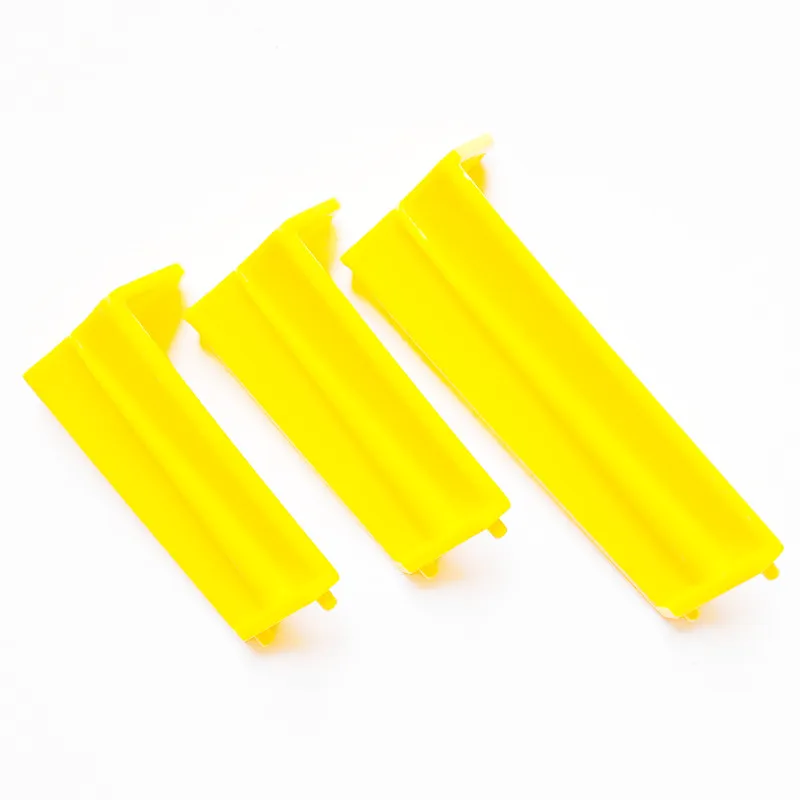

Производство резиновых прокладок – это сложный технологический процесс, включающий в себя несколько этапов: смешивание компонентов, формовка, вулканизация, обрезка и контроль качества. На каждом этапе важно соблюдать технологию и контролировать параметры процесса. Например, при вулканизации нужно строго соблюдать температуру и время, иначе прокладка может получиться недостаточно прочной или слишком мягкой. Мы используем современное оборудование для формовки и вулканизации, и тщательно контролируем все параметры процесса. Для контроля качества мы применяем различные методы: визуальный осмотр, измерение размеров, испытания на герметичность и другие.

Однажды мы столкнулись с проблемой дефектов на поверхности прокладок, возникавших после вулканизации. Оказалось, что проблема была в неправильной температуре вулканизации, которая вызывала образование трещин. После оптимизации процесса и тщательного контроля температуры проблема была решена. Этот случай показал нам, насколько важно тщательно контролировать каждый этап производства, чтобы избежать дефектов.

Контроль качества – это неотъемлемая часть производства резиновых прокладок. На каждом этапе производственного процесса мы проводим контроль качества, чтобы убедиться, что прокладки соответствуют требованиям заказчика. Контроль качества включает в себя визуальный осмотр, измерение размеров, испытания на герметичность, механическую прочность и другие тесты. Мы используем современное измерительное оборудование, чтобы обеспечить высокую точность контроля.

Очень часто заказчики недооценивают важность контроля качества. Они думают, что достаточно просто проверить несколько прокладок, чтобы убедиться в их качестве. Но это не так. Нужно проводить контроль качества на всех этапах производственного процесса, чтобы выявить дефекты на ранней стадии. Иначе – можно получить партию брака, что приведет к значительным финансовым потерям.

Мы используем статистические методы контроля качества, чтобы отслеживать изменение параметров процесса и выявлять потенциальные проблемы. Мы также проводим регулярные аудиты своих производственных процессов, чтобы убедиться, что они соответствуют требованиям стандартов качества. Например, мы используем систему контроля качества ISO 9001, которая гарантирует, что наши прокладки соответствуют высоким стандартам качества.

Какие ошибки чаще всего допускают при производстве резиновых прокладок? На наш взгляд, самые распространенные – это неправильный выбор материала, неправильное проектирование, недостаточный контроль качества и несоблюдение технологии производства. Чтобы избежать этих ошибок, нужно тщательно планировать производственный процесс, использовать современное оборудование и привлекать квалифицированный персонал.

Мы однажды столкнулись с ситуацией, когда заказчик заказал прокладки для агрессивной среды, но не указал правильный материал. В результате прокладки быстро деформировались и перестали выполнять свою функцию. Это был дорогостоящий урок, который мы не забудем. Теперь мы всегда тщательно проверяем технические задания на предмет правильного выбора материала.

Еще одна распространенная ошибка – это недостаточный контроль качества. Заказчики часто экономят на контроле качества, считая, что это нецелесообразно. Но это – большая ошибка. Недостаточный контроль качества может привести к браку, переделкам и другим проблемам. Мы всегда уделяем большое внимание контролю качества, чтобы гарантировать, что наши прокладки соответствуют высоким стандартам качества.

Производство резиновых прокладок постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству. Мы следим за всеми новинками в этой области и постоянно совершенствуем свои производственные процессы. Мы также инвестируем в развитие кадрового потенциала, чтобы у нас работали только высококвалифицированные специалисты.

Мы уверены, что будущее производства прокладок – за автоматизацией и цифровизацией. Автоматизация позволит нам повысить производительность и снизить себестоимость продукции. Цифровизация позволит нам улучшить контроль качества и оптимизировать производственные процессы. Мы активно внедряем новые технологии, чтобы быть в курсе последних тенденций в этой области.

Если вам нужны качественные резиновые прокладки, обращайтесь к нам. Мы предлагаем широкий ассортимент прокладок из различных материалов и готовы разработать прокладки по вашим индивидуальным требованиям. Мы гарантируем высокое качество и конкурентные цены.