Резиновая прокладка – казалось бы, простая деталь. Но сколько нюансов скрывается за кажущейся простотой? На рынке представлено огромное количество производителей, и часто заказчики ищут самый дешевый вариант, не всегда понимая, что экономия на качестве может обернуться серьезными проблемами в будущем. Многие считают, что достаточно выбрать подходящую резину и сделать форму. Это не совсем так. Опыт показывает, что успех производства качественных резиновых прокладок – это комплексный процесс, требующий внимания к деталям на каждом этапе. Сегодня хочу поделиться своими наблюдениями и размышлениями, основанными на многолетнем опыте работы в этой сфере. Постараюсь не вдаваться в излишнюю теорию, а говорить о том, что действительно важно при производстве.

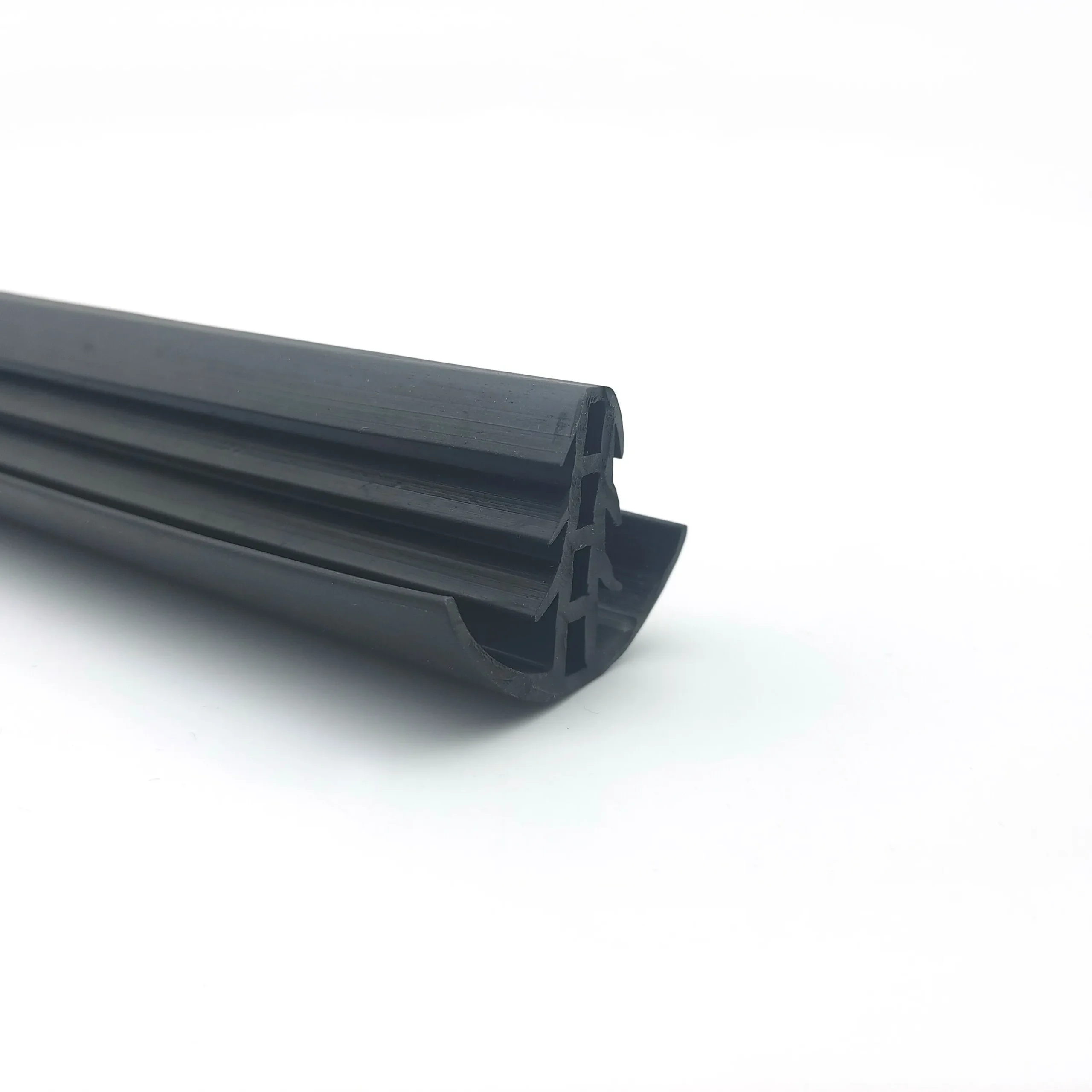

Первое, с чем сталкиваешься – это выбор материала. Недостаточно просто указать тип резины (например, неопрен или силикон). Важно учитывать конкретные условия эксплуатации прокладки: температура, давление, агрессивные среды. Например, неопрен отлично подходит для работы в масляных средах, но может быть непригоден при высоких температурах. Силикон – наоборот, более термостойкий, но менее устойчив к маслам. Иногда заказчики требуют использование определенных материалов, что создает дополнительные трудности. На практике часто приходится искать компромиссы, учитывая стоимость и доступность материала. В нашей компании, Xiamen Neway Rubber & Plastic Products Co., Ltd., мы тщательно анализируем требования заказчика и предлагаем оптимальный вариант материала, основываясь на нашем опыте и знаниях. Мы специализируемся на производстве нестандартных резиновых деталей и хорошо знакомы с особенностями различных типов резины.

Иногда возникают ситуации, когда заказчик выбирает материал, который, на бумаге, кажется идеальным, но на деле не оправдывает ожиданий. Например, использование слишком жесткой резины может привести к ее преждевременному износу или разрушению при деформации. И наоборот, слишком мягкая резина может потерять свои свойства при повышенных нагрузках. Поэтому, при выборе материала, важно учитывать не только его характеристики, но и условия эксплуатации, а также требования к долговечности и надежности.

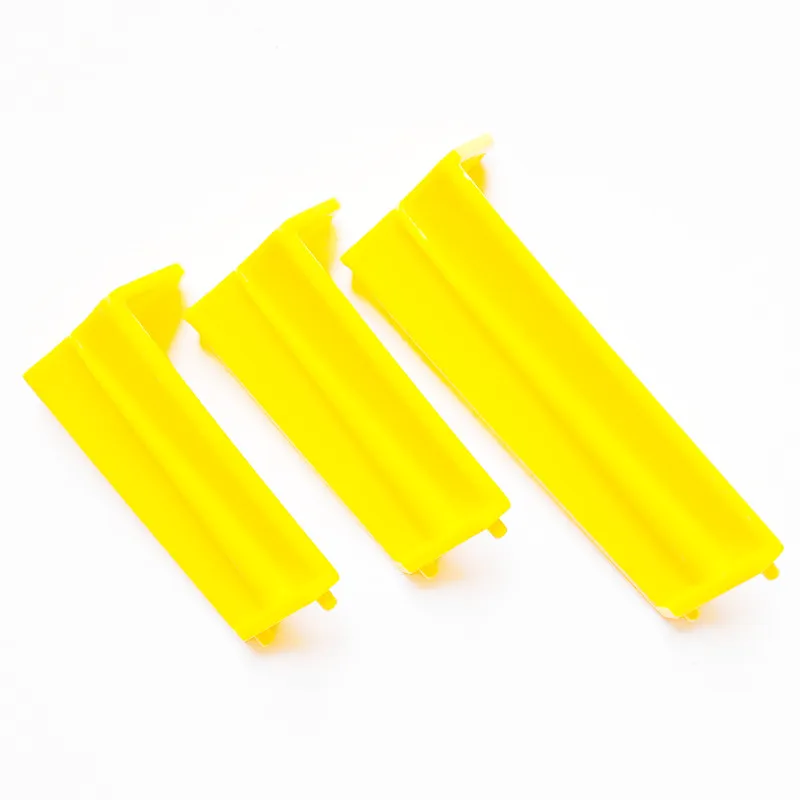

После выбора материала необходимо разработать технологию производства. Это включает в себя проектирование формы, изготовление пресс-форм, производство компонентов, сборку, упаковку и проверку. Особенно важным является этап проектирования формы. Неправильно спроектированная форма может привести к дефектам готовой прокладки. Например, неверный угол наклона, недостаточный зазор между деталями или неправильная геометрия могут привести к тому, что прокладка будет плохо прилегать к поверхности, что приведет к утечке. Мы используем современные системы проектирования CAD/CAM, чтобы минимизировать риск ошибок на этом этапе.

Изготовление пресс-форм – это отдельная задача, требующая специальных знаний и оборудования. Качество пресс-формы напрямую влияет на качество готовой прокладки. Некачественная пресс-форма может привести к деформации, трещинам и другим дефектам. Кроме того, необходимо учитывать материал, из которого изготовлена пресс-форма. От этого зависит ее долговечность и устойчивость к износу. Мы сотрудничаем с проверенными поставщиками пресс-форм, чтобы гарантировать их высокое качество. Например, нередко возникают проблемы с вытеснением из резины, и мы постоянно работаем над оптимизацией этого процесса.

Контроль качества – это обязательный этап производства. Необходимо проверять каждую прокладку на соответствие требованиям заказчика. Это включает в себя проверку размеров, геометрии, плотности, твердости и других параметров. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на износостойкость и другие. Это позволяет нам гарантировать, что наши прокладки соответствуют самым высоким требованиям.

Во время производства резиновых прокладок часто возникают различные проблемы. Например, дефекты поверхности, трещины, деформации, неровные края. Эти проблемы могут быть вызваны различными факторами: неправильным выбором материала, некачественной пресс-формой, неправильной технологией производства, или ошибками оператора. Важно своевременно выявлять и устранять эти проблемы, чтобы не допустить брака.

В частности, одна из распространенных проблем – это образование пузырьков воздуха в резине. Это может привести к снижению прочности и надежности прокладки. Для устранения этой проблемы необходимо использовать специальные технологии, например, вакуумную обработку. Еще одна проблема – это деформация прокладки при установке. Это может быть связано с неправильным размером или геометрией прокладки. Для устранения этой проблемы необходимо тщательно контролировать размеры и геометрию прокладки, а также использовать специальные методы подготовки поверхности. Мы постоянно совершенствуем наши технологии производства, чтобы минимизировать риск возникновения этих проблем.

На практике, иногда, оказывается, что идеальная форма, разработанная с помощью CAD, на деле не реализуема при существующем оборудовании или технологиях. Это требует корректировки дизайна и пересмотра технологического процесса. Поэтому, гибкость и умение адаптироваться к реальным условиям – важные качества для любого производителя резиновых прокладок.

Технологии производства резиновых прокладок постоянно развиваются. Появляются новые материалы, новые методы обработки, новые технологии контроля качества. В будущем ожидается дальнейшее развитие этих технологий, что позволит производить более качественные, надежные и долговечные прокладки.

Мы в Xiamen Neway Rubber & Plastic Products Co., Ltd. стремимся идти в ногу со временем и постоянно совершенствуем наши технологии производства. Мы инвестируем в новое оборудование, обучение персонала и разработку новых материалов. Наша цель – предлагать нашим клиентам самые передовые решения в области производства резиновых прокладок.