Когда клиенты ищут OEM присоски купить производитель, многие ошибочно полагают, что достаточно сравнить цены и толщину резины. На деле ключевой параметр — эластомерный состав, определяющий остаточную деформацию после 500 циклов сжатия. В 2018-м мы потеряли контракт с немецким производителем кухонных держателей именно из-за 12% потери адгезии при тестировании на шероховатом керамограните.

Силикон против термопластичной резины — вечный спор. Для медицинских приборов однозначно берем платиновый силикон, даже если стоимость выше на 40%. Помню, как для аппарата УЗИ переделывали оснастку трижды: сначала экономили на литьевых каналах, потом вылезли пузыри в зоне контактного кольца.

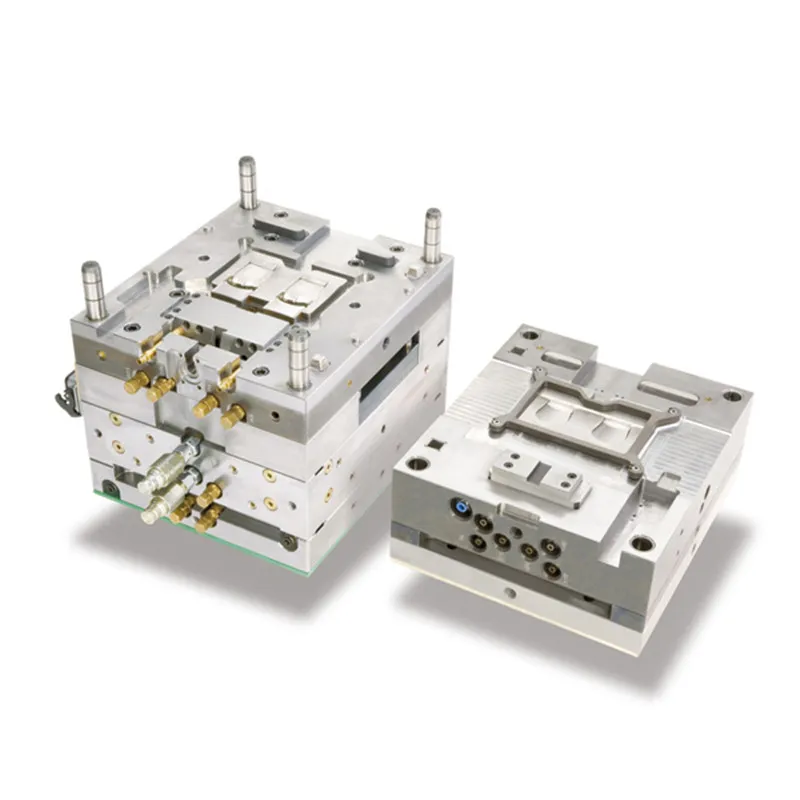

Литниковые системы в пресс-формах — отдельная головная боль. При заказе OEM присосок у азиатских поставщиков часто сталкивался с выдавленными облоями по линии отрыва. Китайские коллеги из Xiamen Neway Rubber & Plastic Products Co., Ltd. как-то показали мне хитрый способ — делать поднутрение в 0.2 мм с газовым клапаном в матрице. Не идеально, но для серийных партий в 50-100 тыс штук работает.

Твердость по Шору А — не панацея. Для вертикального монтажа на стекло достаточно 50±5, но если речь о вибрирующем оборудовании, нужно учитывать коэффициент трения скольжения. Как-то пришлось добавлять полиуретановую прослойку между резиной и пластиковым основанием — клиент жаловался на 'сползание' присосок на конвейерных линиях при температуре выше 35°C.

При заказе производитель присосок всегда спрашиваю о протоколах хранения. Резина стареет при контакте с озоном, а силикон впитывает влагу. Как-то получили партию с белесым налетом — оказалось, склад в порту Сямыня не поддерживал влажность ниже 50%. Теперь всегда проверяем сертификаты по ASTM D395.

Упаковка в вакуумные пакеты с силикагелем — кажется очевидным, но не все поставщики это делают. У Neway на сайте https://www.newayco.ru видел автоматическую линию фазовой упаковки — для пищевых применений критично, но для промышленных креплений избыточно.

Таможенное оформление — отдельная история. В 2020 застряли на границе из-за неправильного кода ТН ВЭД: классифицировали как 'резиновые изделия' вместо 'части машин'. Потеряли три недели, пока доказывали, что присоски для роботов-манипуляторов — это не бытовые товары.

При заказе менее 10 тыс штук OEM присоски купить становится невыгодным — стоимость оснастки съедает всю маржу. Однажды сделали просчет для итальянского завода: пресс-форма на 8 гнезд обошлась в 7800 евро, а сам тираж — 4200 евро. Клиент в итоге отказался, решил модифицировать китайские аналоги.

Альтернатива — использовать стандартные базовые модели с доработкой. У того же Neway в каталоге есть 15 базовых профилей, которые кастомизируют под диаметр и тип крепления. Для пробной партии в 2000 шт вышло на 60% дешевле полноценного OEM.

Скрытые затраты: многие забывают про стоимость образцов. Качественный силиконовый прототип с тестовой оснасткой обходится в 300-700 долларов. Но без этого нельзя — как-то сэкономили на тестах, а потом весь тираж пошел на брак из-за несовместимости с маслом в производственной среде.

Худший опыт — присоски для холодильных витрин. Заказчик требовал морозостойкость -45°C, мы использовали специальный состав EPDM. Но не учли циклы оттаивания — через 3 месяца резина потрескалась в местах контакта с алюминиевым профилем. Пришлось компенсировать убытки и переходить на фторсиликон с армированием полиэстером.

Удачный пример — сотрудничество с Xiamen Neway по держателям для дронов. Инженеры предложили комбинированное решение: силиконовая присоска с поликарбонатной юбкой и алюминиевым зажимом. Сработало лучше монолитной конструкции — снизили вес на 15% без потери надежности.

Еще запомнился случай с медицинскими присосами — нужна была прозрачность 94% по хазаметру. Долго подбирали соотношение катализаторов, в итоге остановились на оптическом силиконе с показателем 91.5%. Клиент из фармацевтики согласился на компромисс, когда мы доказали, что более высокая прозрачность снижает прочность на разрыв.

Сейчас наблюдается тренд на гибридные решения. Например, присоски с RFID-метками для отслеживания в автоматизированных системах. Новые полиуретановые смеси позволяют впаивать чипы без потери эластичности — тестировали с производителем присосок из Китая, пока дороговато для массового рынка.

Биоразлагаемые составы — пока больше маркетинг. Видел образцы из полимолочной кислоты с добавками — через 200 циклов адгезия падает на 40%. Для серьезных применений не годится, разве что для одноразовых медицинских устройств.

Миниатюризация — отдельное направление. Требуются присоски диаметром 2-3 мм для микроэлектроники. Проблема не в производстве, а в точности монтажа — пневматические манипуляторы часто срывают крошечные изделия. Решение нашли с помощью вакуумных систем с обратной связью по давлению.

Всегда запрашивайте образцы минимум трех партий — даже у проверенных поставщиков бывают колебания в составе сырья. Как-то получили идеальные тестовые образцы, а в основной партии изменили пластификатор — и все пошло наперекосяк.

Обращайте внимание на геометрию обратной стороны — часто недооценивают важность системы крепления. Резьбовые вставки, защелки, клеевые плоскости — каждый вариант требует своего подхода. Лучше когда один поставщик как Neway закрывает всю цепочку от проектирования до сборки.

Не экономьте на испытаниях в реальных условиях. Лабораторные тесты — это хорошо, но например УФ-излучение в южных регионах старит резину в 3 раза быстрее стандартных показателей. Всегда делайте полевые тесты минимум на двух объектах.