Когда ищешь OEM присоски купить поставщики, сразу натыкаешься на парадокс: все обещают ?индивидуальный подход?, но 90% каталогов — перелицованные стандартные позиции. За годы работы с резиново-пластиковыми компонентами понял: настоящий OEM начинается там, где поставщик способен не просто штамповать типовые вакуумные присоски, а адаптировать геометрию, материал и жесткость под конкретный конвейер или роботизированный захват.

В 2018-м мы тестировали три завода на партии присосок для упаковочных автоматов. Формально у всех был силикон марки VMQ, но у двух из них ресурс оказался ниже заявленного на 40% — позже выяснилось, что проблема в добавках, ускоряющих вулканизацию. Такие нюансы редко всплывают в переговорах, пока не начнешь глубже копать в технологических картах.

Кстати, про силикон — многие путают его с термопластичной резиной, когда речь идет о пищевых применениях. Для фармацевтики, например, нужны совсем другие сертификаты, и если поставщик не может предоставить протоколы испытаний на миграцию веществ, это красный флаг.

Особенно разочаровывают случаи, когда заводы дают образцы из ?отобранного? сырья, а в серии идет заметное упрощение. Один раз столкнулся с тем, что присоски для стекольной промышленности начали трескаться на стыке лепестков — оказалось, в массовом производстве сменили полимерную основу без уведомления.

На Neway обратил внимание еще в 2021, когда искали подрядчика для сложных присосок с армированием полиэстеровой тканью. В их случае сразу бросилось в глаза, что технические специалисты запросили не только чертежи, но и данные о скорости позиционирования робота, температуре поверхности деталей и даже составе антистатических добавок в моющих средствах цеха.

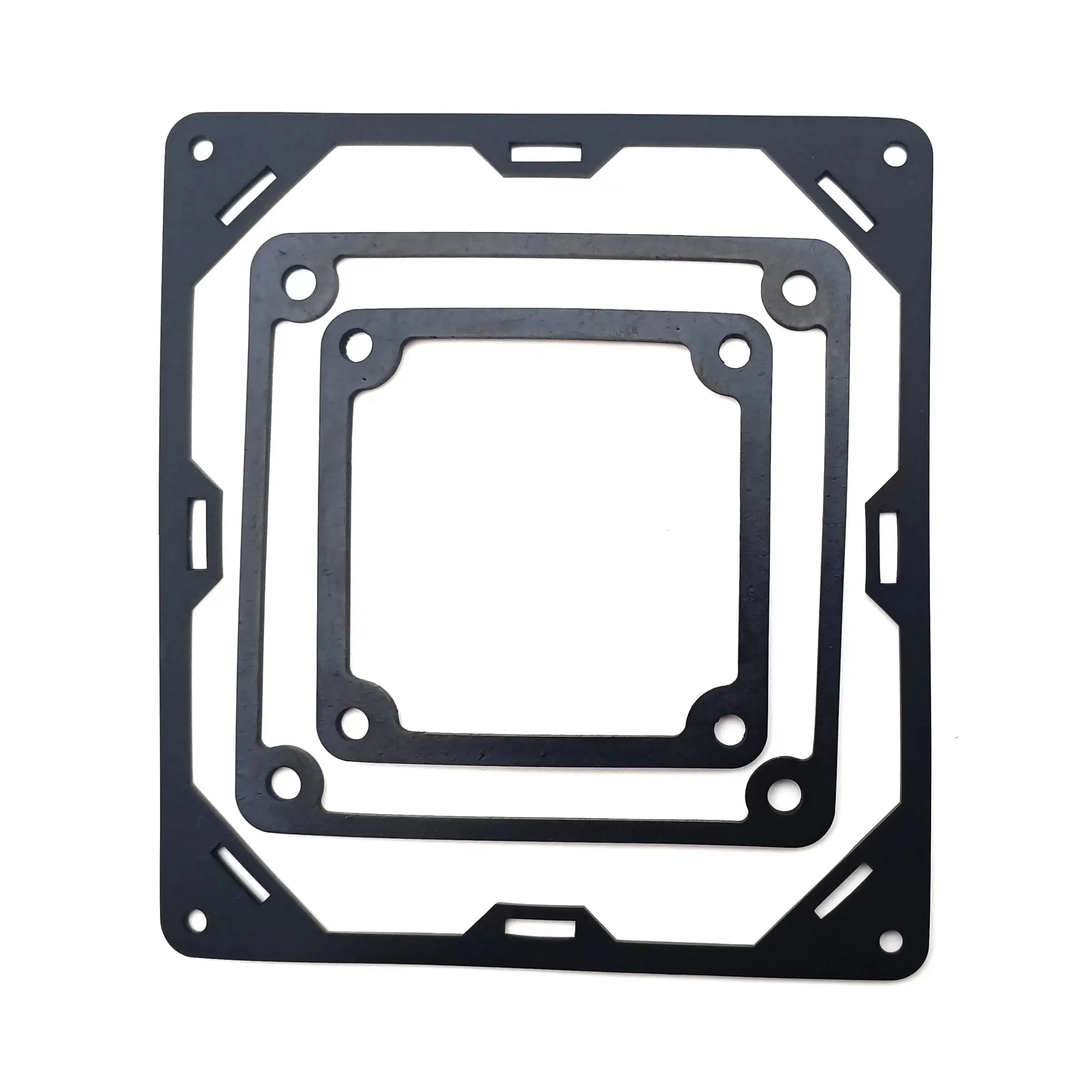

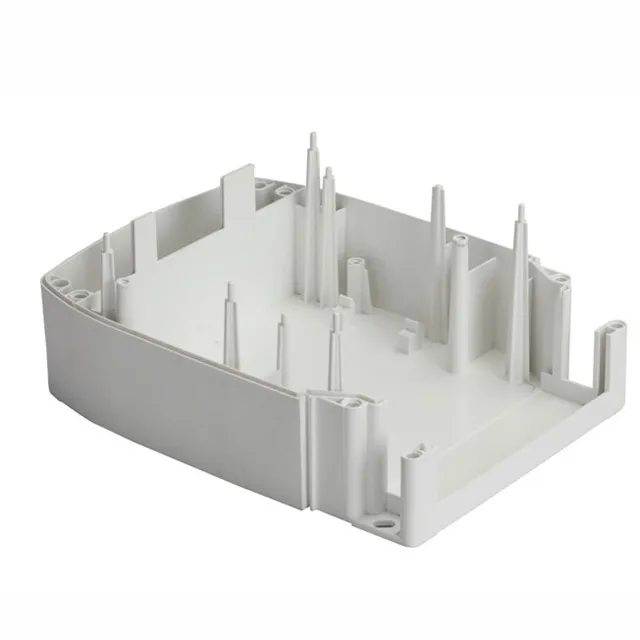

У них есть неочевидное преимущество — полный цикл от разработки пресс-форм до финальной сборки. Это критично, когда нужно интегрировать присоски в узлы с металлическими креплениями: если формы делают в одном месте, литье в другом, а сборку в третьем, неизбежны люфты по посадочным размерам.

Коллега из автостроения как-то рассказывал, что они через Neway заказывали партию эластомерных присосок для транспортировки панелей кузова. Там была тонкая задача — исключить микроповреждения лакового покрытия, пришлось экспериментировать с твердостью и рисунком ребер жесткости. Вроде мелочь, но без такого подхода брак по царапинам достигал 7%.

Мало кто учитывает, что поведение присоски сильно зависит от формы края контактной поверхности. Острый край лучше герметизирует, но быстрее изнашивается на шероховатых поверхностях, скругленный — наоборот. Для текстильной промышленности, например, это ключевой момент.

Еще один нюанс — цвет. Черный стандартный силикон содержит технический углерод, что дает УФ-стойкость, но для электроники иногда нужны прозрачные или цветные составы без проводящих примесей. Не все производители готовы такие вариации делать, ведь это смена рецептуры и перенастройка линий.

Запомнился случай, когда клиент жаловался на ?сползание? присосок при переносе гофрокартона. После анализа выяснилось, что проблема не в материале, а в недостаточной грузоподъемности вакуумной системы — но производитель присосок взялся помочь пересчитать параметры и предложил альтернативную схему расстановки. Это как раз тот уровень, когда поставщик становится партнером.

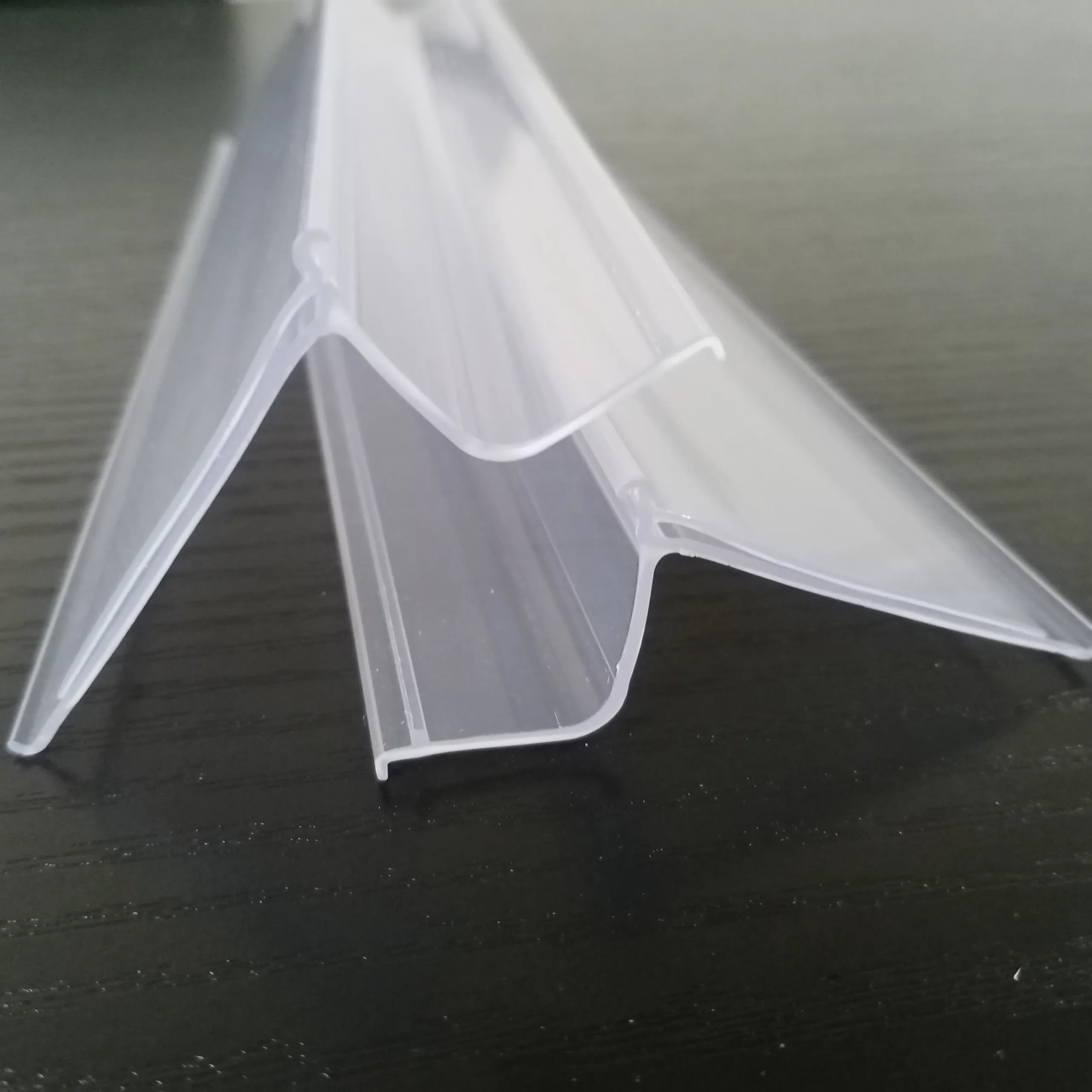

При заказе OEM присосок многие упускают из виду тип соединения. Резьбовые вставки — казалось бы, элементарно, но если они смещены относительно центра тяжести, возникают моменты на излом. Для длинных присосок прямоугольного сечения это особенно критично.

Тут опять вспоминается OEM присоски купить поставщики — хороший производитель всегда спросит про тип вакуумного генератора. Эжекторные системы требуют другой эластичности, чем вакуумные насосы, иначе время отрыва увеличивается.

Лично сталкивался с ситуацией, когда присоски, идеально работавшие на стальных листах, полностью отказали на алюминиевых — из-за разной теплопроводности материала образовался конденсат, нарушивший герметичность. Пришлось переходить на пористые материалы с канавками для отвода влаги.

Когда у производителя есть собственное проектирование пресс-форм и участок сборки, как у Neway, это сокращает сроки реакции на доработки. В 2022 году мы увеличивали диаметр присосок для полиграфического оборудования — от корректировки чертежа до получения тестовой партии прошло 12 дней, включая логистику.

Контроль качества на всех этапах — не пустая фраза. Как-то раз получили партию с неравномерной твердостью — отклонились параметры вулканизации. Neway не просто заменили брак, а предоставили отчет по партиям сырья и термостатам, где произошел сбой. Такая прозрачность редко встречается.

Особенно ценю, когда поставщик не боится предлагать альтернативные решения. Например, вместо дорогостоящего фторсиликона для агрессивных сред посоветовали композитный материал с поверхностной обработкой — стоимость снизили на 30%, а ресурс остался в рамках ТЗ.

Гонка за низкой стоимостью за единицу часто приводит к скрытым затратам на переналадку и простои. Лучше платить на 15-20% дороже, но иметь стабильные ТТХ и техническую поддержку.

Сейчас, выбирая поставщики для OEM присосок, первым делом смотрю на глубину вопросов, которые задают менеджеры. Если интересуются только количеством и сроками — это тревожный сигнал. Если запрашивают условия эксплуатации, параметры оборудования и допуски — уже интереснее.

Кстати, сайт https://www.newayco.ru — один из немногих, где есть раздел с кейсами по адаптации резинотехнических изделий под нестандартные задачи. Это хоть какая-то замена живому общению, когда нужно быстро оценить компетенции.

В целом, если резюмировать: поиск OEM поставщика присосок — это не про каталоги, а про способность понять твою технологическую цепочку и предложить решение, которое будет работать в реальных условиях, а не в идеализированном ТЗ.