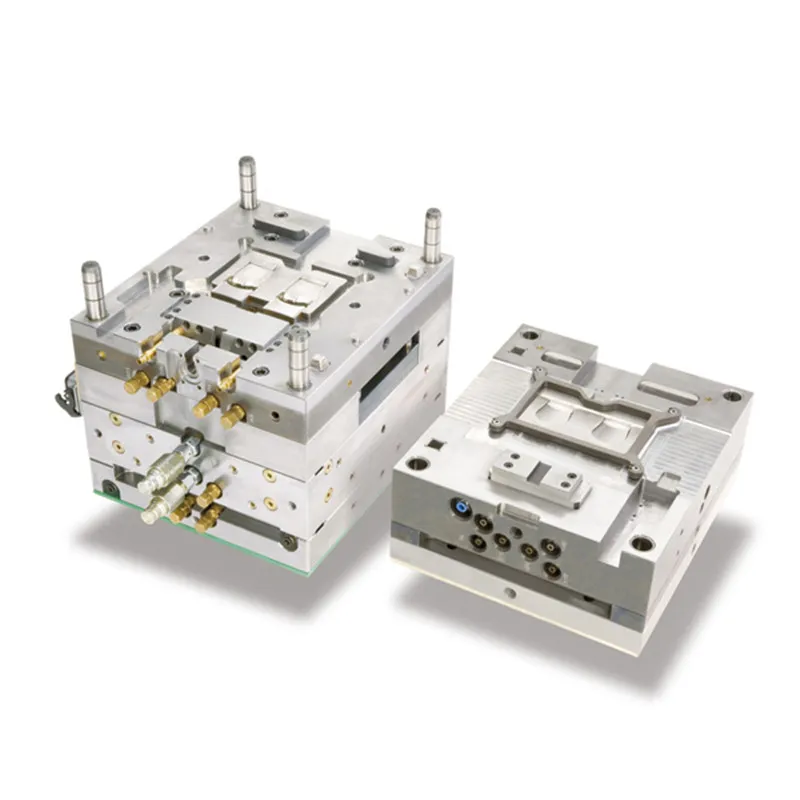

Когда слышишь 'OEM пресс-формы для пресса поставщики', первое, что приходит в голову - китайские фабрики с конвейерным подходом. Но за 15 лет работы с литьём под давлением понял: разница между 'штамповкой типовых решений' и реальным OEM-партнёрством колоссальная. Особенно для пресс-форм, где каждый миллиметр техкарты влияет на цикл прессования.

В 2012 году мы заказали пресс-форму для уплотнителей гидравлики у поставщика из Гуанчжоу. По техзаданию всё сходилось, но при тестовых прогонах вылезла проблема с усадкой материала - конструкторы не учли специфику работы под постоянным давлением 400 бар. Переделывали за свой счёт, потеряли три месяца. После этого случая начал глубже копать в сторону производителей с полным циклом.

Сейчас работаем с Xiamen Neway - их подход к проектированию пресс-форм другой. Инженеры сразу спрашивают про условия эксплуатации: температурные перепады, цикличность нагрузок, совместимость с разными марками резиновых смесей. Для пресс-форм это критично, ведь от геометрии литниковой системы зависит не просто внешний вид детали, а распределение давления при прессовании.

Кстати, их сайт https://www.newayco.ru сначала показался слишком простым - нет этих блестящих 3D-рендеров как у конкурентов. Но когда присмотрелся к разделам про R&D и контроль качества, понял: это рабочая площадка, а не витрина. Особенно ценно, что выкладывают реальные кейсы по доработке пресс-форм после тестовых циклов.

Многие забывают, что OEM поставщики должны контролировать не только производство, но и всю цепочку - от прототипа до упаковки. У Neway это отлажено: когда в 2019 году мы запускали сложную пресс-форму для многоместного литья сальников, они самостоятельно координировали доставку оснастки на наш завод в Подмосковье. Специалист прилетал на запуск - это редкость среди китайских партнёров.

Запомнился момент с термообработкой пуансонов. Их технолог настаивал на дополнительной закалке - мол, для пресс-форм, работающих с армированными резинами, стандартного HRC 52 недостаточно. Мы тогда сомневались, но в итоге срок службы оснастки увеличился на 30%. Такие нюансы отличают подрядчика от партнёра.

Сейчас их дочерняя структура ООО Няньвэй Промышленность как раз занимается комплексными решениями. Недавно консультировались по пресс-форме для тефлоновых уплотнителей - предложили изменить конструкцию охлаждающих каналов, что сократило цикл литья на 15%. Это тот случай, когда поставщик думает о твоей эффективности, а не просто продаёт оснастку.

Работая с OEM пресс-формами, всегда обращаю внимание на подход к прототипированию. У Neway есть интересная практика: они делают два пробных запуска - на стандартном сырье и на том, которое клиент будет использовать в серии. Для пресс-форм это важно, ведь вязкость материала влияет на давление инжекции.

В прошлом году столкнулись с интересным случаем. Заказывали пресс-форму для резиновых манжет, и их инженеры предложили нестандартную разводку литников - под углом 45 градусов к оси прессования. Сначала скептически отнёсся, но при испытаниях выяснилось: это снижает риск образования воздушных раковин в зонах переменного сечения. Теперь всегда обсуждаем геометрию литниковой системы на этапе техзадания.

Кстати, их отдел контроля качества работает по принципу 'двойной проверки' - оператор и отдельный инспектор. Для пресс-форм это необходимо, ведь дефект поверхности матрицы в 0.01 мм может испортить всю партию деталей. Как-то раз они забраковали готовую оснастку из-за микроскопической риски на направляющей колонке - сами переделали за свой счёт. После такого начинаешь иначе смотреть на 'китайское качество'.

В 2017 году пробовали заказать пресс-форму у поставщика из Шаньдуна - предложили сталь P20 по цене на 40% ниже рынка. Через полгода активной эксплуатации появились следы эрозии в литниковых втулках. Пришлось экстренно менять оснастку. Сейчас Neway использует для критичных деталей сталь H13 с вакуумной закалкой - дороже, но зато срок службы пресс-форм составляет 500+ тысяч циклов.

Интересно их отношение к термообработке. Для матриц сложной конфигурации они применяют ступенчатый отпуск - снижает внутренние напряжения после механической обработки. Это особенно важно для пресс-форм с тонкими стенками, где даже минимальная деформация приводит к нарушению геометрии.

Недавно консультировались у них по поводу покрытий. Рекомендовали нитрид-титановое напыление для пресс-форм, работающих с силиконовыми резинами - уменьшает адгезию и продлевает стойкость оснастки. Такие детали обычно не афишируются, но сильно влияют на итоговый результат.

После 2005 года, когда Xiamen Neway начали специализироваться на нестандартных деталях, они выработали интересный подход к сервису. Например, ведут базу данных по всем отгруженным пресс-формам - могут поднять историю ремонтов и рекомендовать профилактические работы. Для нас это спасение, когда нужно планировать техобслуживание оборудования.

Запомнился случай с модернизацией пресс-формы для сальников высокого давления. Через два года эксплуатации связались с ними по поводу износа съёмников - не только поставили новые детали, но и бесплатно доработали конструкцию, увеличив ресурс. Сейчас их техподдержка отвечает в течение 4 часов, даже по сложным вопросам.

Их философия 'единого поставщика' действительно работает. Когда один партнёр отвечает за весь цикл - от проектирования пресс-форм до финальной сборки - это снижает риски несовместимости компонентов. Последние три года все сложные заказы на оснастку ведём только с ними, хотя предложения от других поставщиков поступают регулярно.

В итоге могу сказать: поиск OEM-партнёра для пресс-форм - это не про сравнение каталогов, а про анализ подходов к решению нестандартных задач. Техническая база важна, но готовность разбираться в нюансах конкретного производства ценится гораздо выше.