Когда клиенты ищут OEM пресс-форма производитель, они часто представляют себе некий универсальный станок с ЧПУ, который штампует идеальные формы. На деле же – каждый проект начинается с вопроса 'а вы вообще понимаете, для какого материала и тиража вам нужно?'. Вот на этом этапе 70% заказчиков уже спотыкаются.

OEM в нашем контексте – это не просто маркировка на упаковке. Это когда мы, как OEM пресс-форма производитель, берем на себя всю цепочку: от эскиза на салфетке до упаковки готовых деталей. В 2018 году к нам пришел заказчик с чертежом формы для медицинских крышек. Чертеж был красивый, но без учета усадки ПЭТ – в итоге первые 5000 изделий пошли в брак. Пришлось переделывать систему охлаждения прямо в ходе запуска серии.

Особенно критично в OEM подходе – контроль на этапе литья. Помню, для немецкого автопроизводителя делали корпус датчика. В техзадании стояло 'допуск ±0.05 мм', но при испытаниях выяснилось, что при термоциклировании пластик ведет себя нелинейно. Добавили компенсационные ребра в конструкцию пресс-формы – проблема ушла, но сроки сдвинулись на три недели.

Сейчас многие пытаются экономить на проектировании, мол, 'сделайте как у конкурентов'. Но копирование без анализа причинно-следственных связей – прямой путь к повторению чужих ошибок. Как-то раз взяли проект по образцу итальянской формы – а потом три месяца устраняли залипание в зоне выталкивателей. Оказалось, оригинальный производитель использовал спецпокрытие, которое не указали в спецификации.

Самое уязвимое место – стыковка между отделами. Конструкторы рисуют идеальную геометрию, технологи планируют траектории обработки, а операторы литья видят, что форма не продувается. В Neway мы перешли на сквозные бригады: тот же инженер, который проектировал форму, ведет ее до запуска в серию. С 2021 года это снизило количество доработок на 40%.

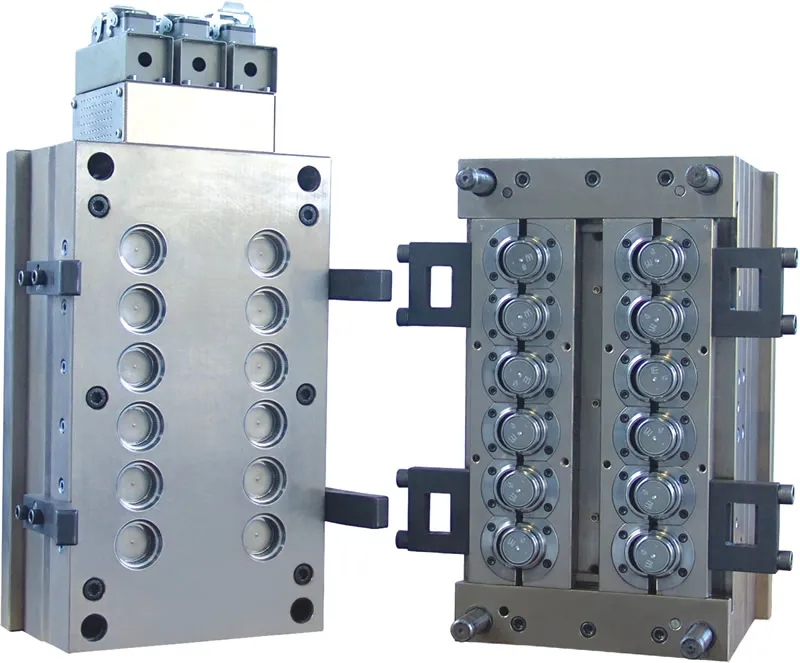

Особенно заметно на сложных формах с слайдерами и гидравликой. Для корпуса промышленного контроллера делали 32-полостную форму – так там каждый слайдер требовал индивидуальной подгонки зазоров. Пришлось ввести промежуточный этап пробной сборки с замером термограмм.

Литье жидкого силикона – отдельная история. Здесь вообще нельзя работать по шаблону: в прошлом месяце пришлось полностью переделывать литниковую систему для микроуплотнителей, потому что стандартный расчет не учел вязкостные свойства новой марки LSR. Потеряли неделю, зато теперь есть отработанная методика для подобных материалов.

Самый показательный провал – история с антистатическими корпусами для электроники. Заказчик требовал использовать специальный поликарбонат с углеродным наполнителем. Мы сделали форму по классической схеме – а детали пошли трещинами вдоль линии смыка. Пришлось признать ошибку и за свой счет переконструировать систему охлаждения с раздельными контурами.

Зато удачный кейс с формой для автомобильного воздуховода до сих пор в портфолио. Там была сложная пространственная геометрия с переменной толщиной стенки. Сделали комбинированную конструкцию: основные полости – фрезеровка, сложные элементы – электроэрозия, а направляющие – шлифовка с последующей доводкой. Форма работает уже 5 лет, выпустила over 2 million деталей без капитального ремонта.

Еще запомнился проект для пищевой промышленности – форма для многоразовых контейнеров с системой замков. Тут главной проблемой стала выдержка допусков на взаимное расположение элементов. Применили прецизионные направляющие и систему предварительного натяга – теперь этот кейс используем как эталон для подобных задач.

Многие заказчики зациклены на марках стали. Да, H13 и S136 – это стандарт, но вот обработка часто важнее самой марки. Например, для форм с текстурой сейчас перешли на электрополировку вместо химической – получаем более стабильный результат по шероховатости.

С ЧПУ тоже не все однозначно. Пятиосевые станки – это круто, но для 80% задач хватает и трех осей с грамотной оснасткой. В прошлом году купили новый пятиосевой обрабатывающий центр, так он полгода простаивал – оказалось, большинство наших конструкций не требуют таких возможностей. Теперь используем его только для действительно сложных поверхностей.

По нагревателям вообще отдельная тема. Стандартные канальные нагреватели часто выходят из строя из-за локальных перегревов. Перешли на систему с зональным контролем температуры – дороже, но ресурс увеличился втрое. Для точных деталей это критично: разброс температуры в 5°C может дать отклонение размеров на 0.1-0.2 мм.

Когда мы в Neway говорим о полном цикле – это не просто красивые слова. Отдел R&D у нас не просто 'рисует 3D-модели', а ведет базу данных по усадке материалов. Есть наработки по 47 маркам пластиков и 12 типам резин – постоянно дополняем. Это позволяет еще на этапе проектирования закладывать реальные, а не теоретические допуски.

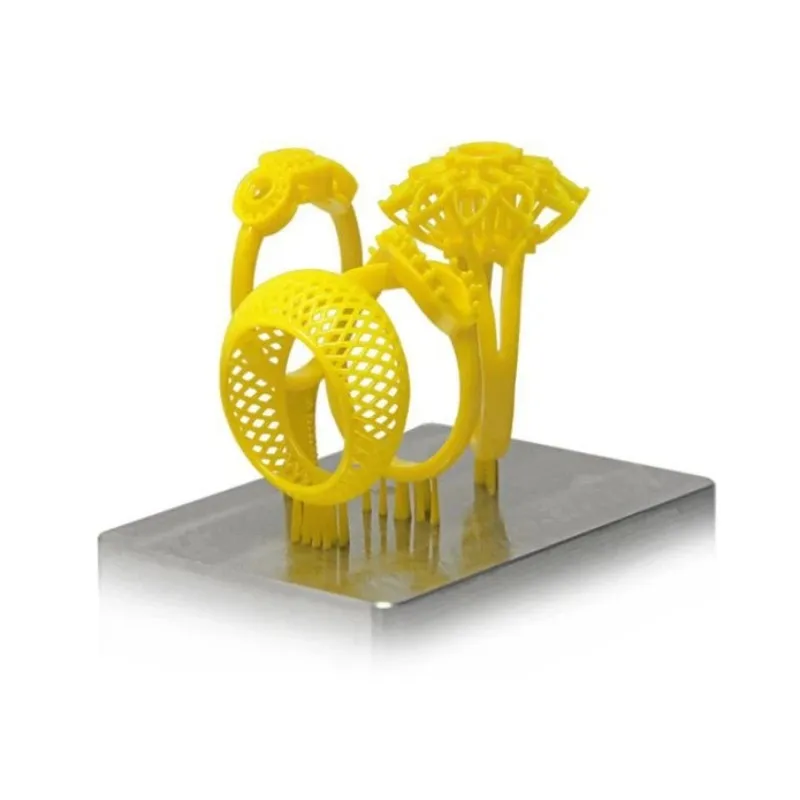

Прототипирование – тоже не для галочки. Сделали как-то форму для ответственной детали по облегченному прототипу – в серии пошли проблемы с заполнением. Теперь всегда делаем полноценные пробные отливки на производственных машинах, даже если это удорожает этап на 15-20%.

Сборка и упаковка – многие недооценивают этот этап. Как-то отгрузили форму в стандартной деревянной обрешетке – пришла с поврежденными направляющими. Теперь используем индивидуальные кейсы с демпфирующими вставками. Дорого? Да. Но дешевле, чем компенсировать клиенту простой производства.

Главный секрет – не в технологиях, а в коммуникации. Самые успешные проекты всегда те, где заказчик не боится говорить о проблемах. Как тот случай с формой для детали бытовой техники: клиент вовремя сообщил о планах увеличения тиража – мы успели усилить конструкцию до запуска в серию.

Еще важно понимать, что даже идеальная форма требует адаптации под конкретный термопластавтомат. Два одинаковых Arburg 570C могут иметь различия в параметрах инжекции. Поэтому всегда настаиваем на пробных пусках на оборудовании заказчика.

И да – никакой OEM пресс-форма производитель не даст 100% гарантии на весь срок службы. Сталь изнашивается, пластик абразивен, гидравлика стареет. Но мы можем спроектировать форму с учетом этих факторов – чтобы износ был предсказуемым и управляемым. Как в той истории с формой для садового инвентаря: запланировали замену сердечников через 500 тысяч циклов – так клиент и делает, без сюрпризов.