Когда слышишь 'OEM пресс-форма производители', первое, что приходит на ум — это гигантские заводы с автоматизированными линиями. Но на деле всё сложнее. Многие до сих пор путают OEM с ODM, и это создаёт проблемы на переговорах. Я сам лет пять назад чуть не провалил контракт из-за этой разницы — заказчик ждал полного цикла разработки, а мы предложили только адаптацию под существующие техпроцессы.

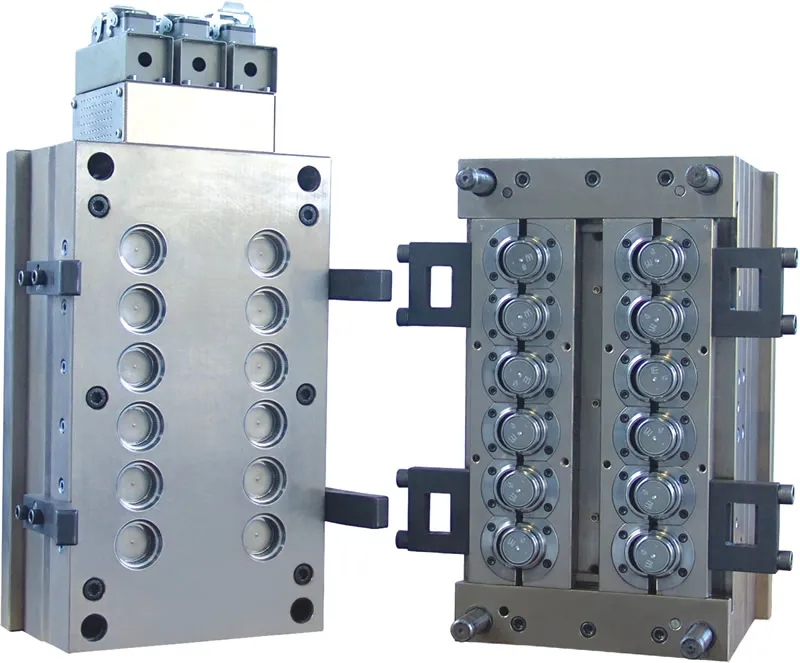

В нашей практике OEM-прессформа — это не просто штамповка деталей по чужим чертежам. Это совместная работа над технологическими допусками, подбором материалов и даже логистикой. Например, для немецкого автопроизводителя мы переделывали систему охлаждения формы трижды — их инженеры настаивали на европейских стандартах, но наши расчёты показали, что локальные решения эффективнее. В итоге пошли на компромисс: гибридная схема с датчиками температуры от B&R.

Кстати, о материалах. Китайские P20 и 718 часто критикуют, но если знать поставщиков — например, сотрудничаем с заводом в Гуандуне, который делает стали по японским рецептурам — разницы с европейскими аналогами почти нет. Но это знание пришло с горьким опытом: в 2018 году пришлось списать партию форм из-за трещин в литьевой плите. Выяснилось, что поставщик экономил на термообработке.

Сейчас мы в Neway всегда тестируем новые марки стали на пробных отливках. Да, это удорожает прототипирование на 10-15%, но зато клиент не столкнется с внезапным браком при серийном производстве. Как-то раз спасли таким образом проект для медицинского оборудования — вовремя заметили неравномерную усадку в узлах формы.

Казалось бы, с CAD/CAM системами все просто. Но когда получаешь модель от клиента, часто оказывается, что дизайнер не учитывал технологические ограничения. Один швейцарский заказчик прислал модель с идеальными поверхностями — но для литья под давлением углы были нереализуемы без дефектов облоя. Пришлось буквально уговаривать их изменить геометрию, предлагая 3D-печать прототипа для наглядности.

У нас в OEM пресс-форма производители принято проводить DFM-анализ до подписания контракта. Но некоторые клиенты воспринимают это как попытку усложнить процесс. Приходится объяснять на примерах: вот здесь разъём формы будет заливать пластиком, а здесь воздушные карманы гарантированно образуются. Особенно сложно с американскими стартапами — они часто экономят на инжиниринге, полагаясь на визуализацию.

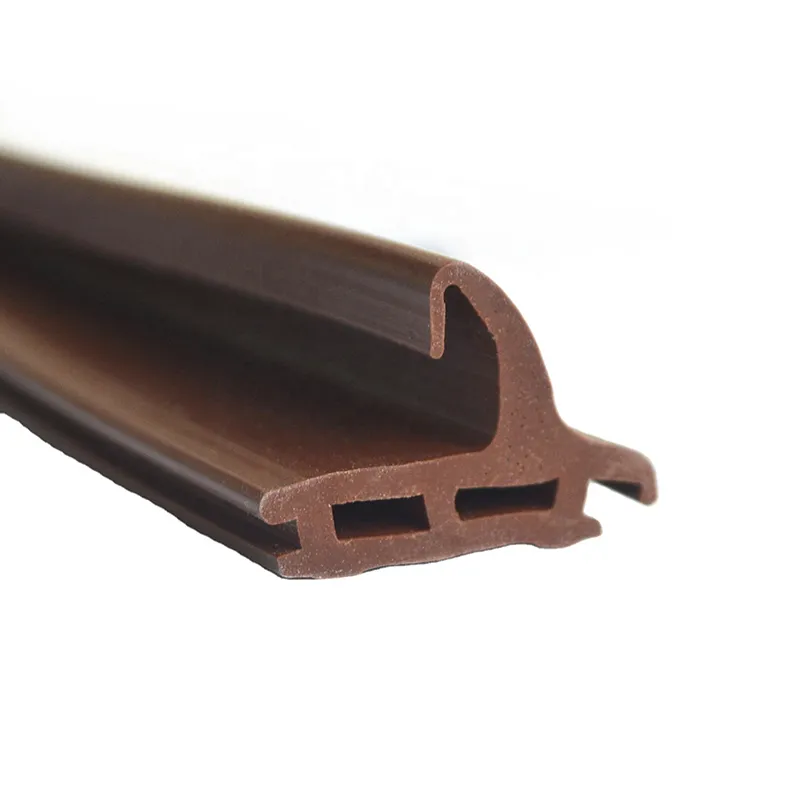

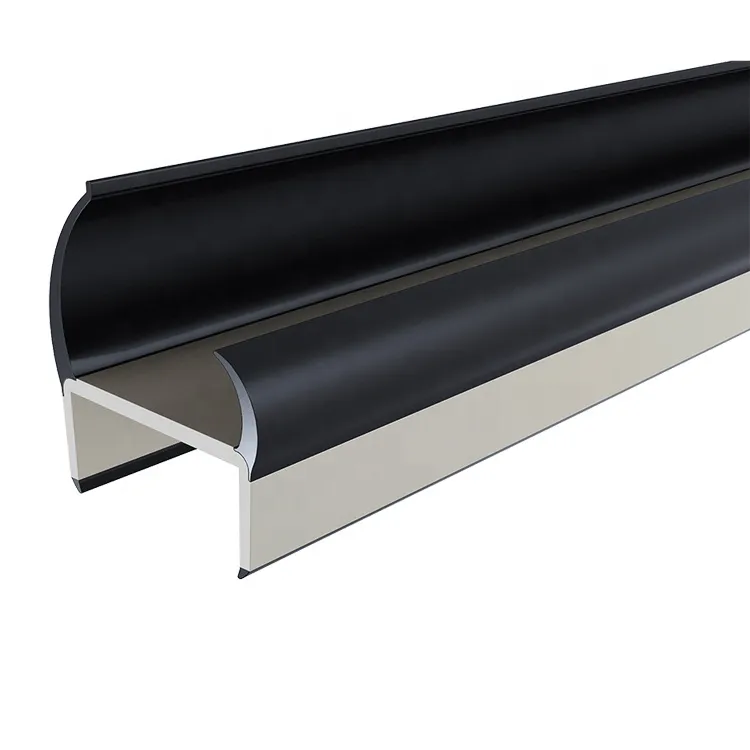

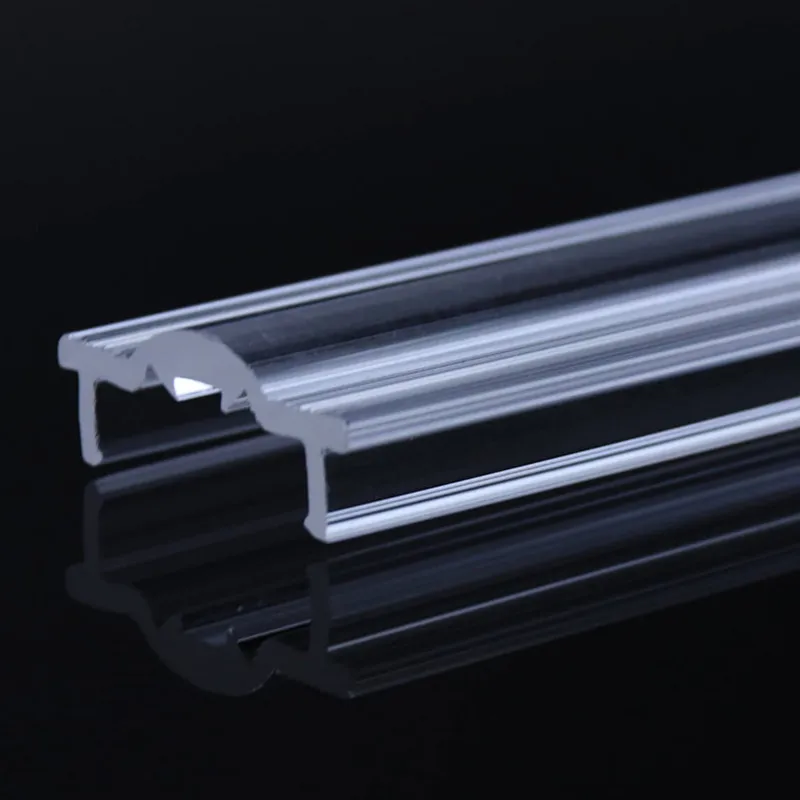

Кстати, о визуализации. Наша команда в Xiamen Neway Rubber & Plastic Products Co., Ltd. специально разработала библиотеку типовых решений для сложных случаев — например, когда нужно совместить в одной форме резиновые и пластиковые элементы. Это сократило время проектирования на 30%, но потребовало переобучения операторов CATIA.

Точность станков — это только половина дела. Вторая половина — человеческий фактор. Наш технолог Ли как-то заметил, что при обработке электродов графитовым инструментом возникает микровибрация, которая влияет на качество поверхности. Пришлось разработать особую последовательность операций — сначала черновая обработка на японских станках Fanuc, потом чистовая на швейцарских AgieCharmilles.

Температурные деформации — ещё один бич. Для пресс-форм под жидкий силикон мы теперь всегда закладываем отдельные контуры охлаждения для каждой зоны. Помню, как для корейского заказчика по производству масок пришлось делать 12 независимых каналов — их техзадание требовало разницы температур не более 0.5°C между соседними участками.

Особенно сложно с тонкостенными изделиями. В 2022 году делали форму для пластиковых карт толщиной 0.4 мм — пришлось полностью пересмотреть систему выталкивания. Стандартные стержни оставляли следы, пришлось разрабатывать пневматическую систему с точным контролем давления. Кстати, этот опыт потом пригодился для проекта с OEM пресс-форма производители из Чехии — они как раз бились над аналогичной проблемой.

Многие ограничиваются проверкой первых образцов. Мы же ввели практику выборочного контроля каждые 500 циклов — особенно для форм с сложной геометрией. Как-то обнаружили постепенное увеличение зазоров в системе слайдеров, которое не фиксировалось при плановых проверках. Оказалось, материал направляющих не подходил для данного типа пластика с армирующими добавками.

Калибровка измерительного оборудования — отдельная головная боль. Раз в квартал приглашаем специалистов из Шанхая для поверки CMM-машин. Но между этими визитами сами проводим сравнительные тесты — например, замеряем эталонную деталь на трёх разных машинах. Расхождения иногда достигают 5 микрон, что критично для автомобильных компонентов.

Для металлоизделий в сборках используем рентгеноскопию — особенно когда нужно проверить качество запрессованных втулок. Один раз это помогло выявить брак партии подшипников от субпоставщика — сэкономили клиенту около $20 тыс. на потенциальных рекламациях.

Доставка пресс-форм — это всегда стресс. Стандартная упаковка в пенопласт не подходит для точного оборудования — мы перешли на термостабилизированные контейнеры с датчиками удара. После случая, когда перевозчик повредил направляющие столбики (форма летела авиарейсом с тремя пересадками), теперь всегда страхуем груз и устанавливаем GPS-трекеры.

Техническая документация — ещё один пункт, который часто недооценивают. Мы в Neway делаем не просто паспорт формы, а полноценное руководство с рекомендациями по обслуживанию — например, какая смазка подходит для местного климата. Для чилийского заказчика даже перевели все инструкции на испанский и добавили спецификации местных аналогов расходников.

Сайт https://www.newayco.ru мы изначально создавали как справочный ресурс для существующих клиентов — там выложили базу типовых решений, калькулятор сроков производства. Но неожиданно он стал работать на привлечение новых заказчиков — особенно из СНГ, где ценят подробные технические описания.

За 18 лет работы с 2005 года мы отошли от модели 'произвели — отгрузили'. Теперь сопровождаем формы на протяжении всего жизненного цикла. Например, для итальянского производителя бытовой техники ведём базу данных по износу деталей — заранее предупреждаем о необходимости замены компонентов.

Интеграция R&D и производства дала неожиданный результат — теперь конструкторы сразу видят технологические ограничения. Ввели практику совместных мозговых штурмов: технологи, дизайнеры и клиент в одном помещении (или Zoom). Так родилось решение для бикомпонентной формы с поворотной плитой — сократили цикл литья на 15%.

Полная цепочка поставок от прототипов до упаковки — это не маркетинговый ход. Для скандинавского заказчика мы как-то делали сборку готовых изделий прямо на заводе в Фуцзяни — они экономили на таможенных пошлинах для комплектующих. Но пришлось разработать особую систему антистатической упаковки — их стандарты были строже китайских.

Сейчас смотрю на наш путь — от простого изготовления пресс-форм до комплексных решений — и понимаю, что OEM пресс-форма производители сегодня должны быть скорее технологическими партнёрами. Как в том проекте с японцами, где мы предложили изменить конструкцию ребер жёсткости — их инженеры сначала сопротивлялись, но после испытаний признали эффективность. Именно такие моменты и показывают ценность глубокого понимания процессов, а не просто следования ТЗ.