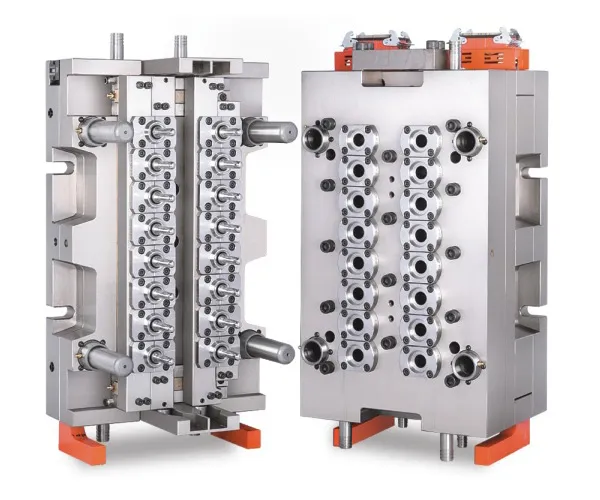

Когда слышишь ?OEM пресс-форма завод?, многие сразу представляют ряды блестящих станков с ЧПУ. Но за этим стоит куча нюансов, которые не видны с первого взгляда. Например, разница между ?сделать форму? и ?сделать форму, которая стабильно даёт 500+ тысяч циклов?. Вот об этом и поговорим.

У нас в Neway с 2005 года делаем нестандартные пластиковые и силиконовые детали, и знаем эту проблему изнутри. Клиенты из Европы сначала смотрят на цену, а потом начинают вспоминать про ?качество из Китая?. Но тут дело не в стране, а в подходе. Если завод вроде нашего держит полный цикл — от R&D до упаковки — это уже другая история.

Однажды к нам пришел заказ на сложную форму для медицинского прибора. Конкурент предложил цену на 30% ниже, но в техзадании не учли усадку материала после литья. В итоге их форма ушла в брак после 10 тысяч циклов, а наша до сих пор работает. Дело не в том, что мы гении, а в том, что у нас отдел разработки сидит в одном здании с цехом изготовления пресс-форм.

Частая ошибка — выбирать подрядчика только по каталогу оборудования. Мол, ?у вас пять осей, значит, справитесь?. Но если инженер не понимает, как поведёт себя пластик при охлаждении в конкретной геометрии — хоть семь осей, толку не будет.

Возьмём для примера наш проект с корпусом для промышленного контроллера. Клиент прислал 3D-модель, вроде бы всё просто. Но при анализе выяснилось, что рёбра жёсткости расположены так, что вытащить изделие без деформации почти невозможно.

Мы потратили три дня на переговоры с клиентом — убеждали изменить угол наклона. Сначала он сопротивлялся: ?Дизайн уже утверждён?. Но когда мы сделали прототип по исходным чертежам и показали ему заусенцы на рёбрах — согласился. Вот это и есть та самая ?цепочка от R&D?, о которой все пишут, но мало кто реально использует.

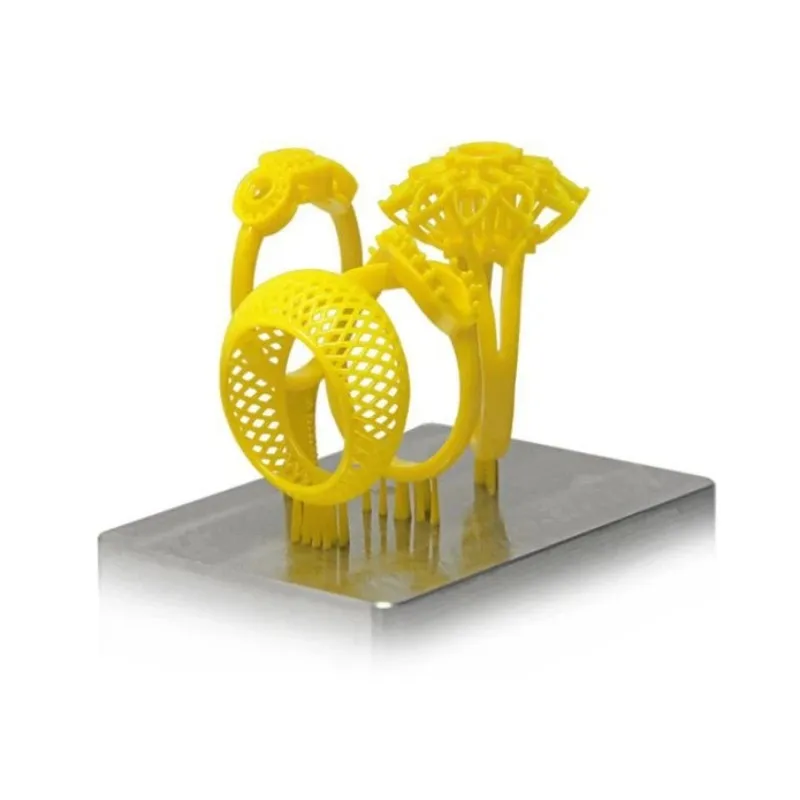

В изготовлении пресс-форм есть момент, который редко обсуждают: подготовка технологических прототипов. Иногда дешевле сделать 2-3 варианта литниковой системы и проверить на практике, чем просчитывать идеальную теорию. Мы в Neway часто идём этим путём, особенно с новыми материалами.

Например, температурные деформации оснастки. Сделали форму для крупной детали из АБС-пластика, всё вроде по учебнику. А в процессе работы выяснилось, что при длительной работе (свыше 8 часов без остановки) плиты пресса начинают ?вести? на 0,05-0,07 мм. Для большинства изделий это некритично, но в нашем случае давало брак по плотности прилегания.

Пришлось переделывать систему охлаждения, добавлять дополнительные каналы. Клиент, конечно, не в восторге от задержки, но когда объясняешь, что без этого его серия будет с 30% брака — понимает. Кстати, после этого случая мы внесли в стандартный чек-лист пункт ?тепловой расчёт на продолжительный цикл?.

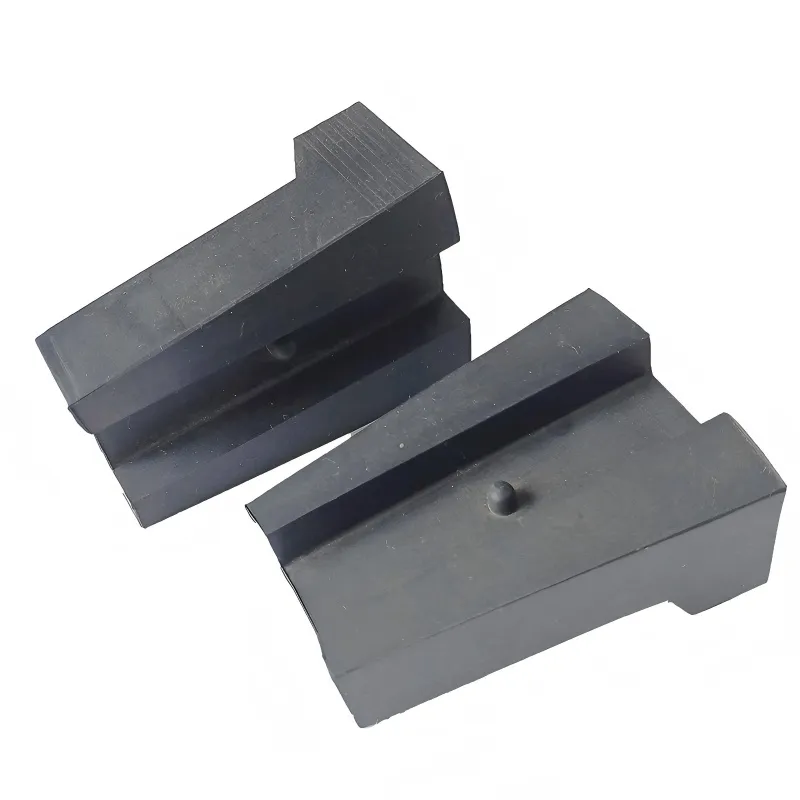

Ещё один момент — взаимодействие с поставщиками стали. Мы работаем с тремя проверенными, но даже у них бывают партии с неоднородной твёрдостью. Приходится каждую плиту проверять перед запуском в работу. Мелочь? Да, но именно такие мелочи отличают рабочую оснастку от той, что будет постоянно ?болеть?.

Когда один поставщик отвечает за всё — от проектирования пресс-форм до финальной сборки — это меняет качество на фундаментальном уровне. Мы в Neway через это прошли: раньше делали только формы, а отливку отдавали на сторону. Возникали постоянные споры: то ли форма кривая, то ли технология литья хромает.

Сейчас, когда мы контролируем весь процесс, можем, например, быстро скорректировать параметры впрыска под конкретную партию материала. Или изменить температуру пресс-формы прямо в процессе серийного производства, если видим мелкий дефект.

Для клиента это означает не только экономию времени (не нужно координировать трёх разных подрядчиков), но и предсказуемый результат. Когда все этапы в одних руках, проще гарантировать, что конечное изделие будет соответствовать чертежу.

Был у нас заказ на пресс-форму для силиконовых кнопок пульта управления. Заказчик настоял на сложной текстуре поверхности — ?шагрень?. Сделали, всё красиво. А в процессе эксплуатации выяснилось, что именно в этой текстуре застревает пыль, и кнопки со временем начинают залипать.

Пришлось переделывать текстуру на более гладкую, хотя визуально это было менее эффектно. Зато изделие работает годы без нареканий. Теперь при разработке дизайна всегда спрашиваем: ?А где это будет использоваться? В чистом офисе или в цеху с металлической пылью??

Другой пример — форма для пластиковых шестерён в механизме подачи бумаги. Казалось бы, ничего сложного. Но при тестовых прогонах появился люфт, которого по расчётам быть не должно. Оказалось, материал для прототипа имел другую усадку, чем серийный. Теперь для критичных деталей мы всегда делаем тестовые отливки из того же материала, что пойдёт в серию, даже если это дороже и дольше.

Если резюмировать — это не про станки и не про низкие цены. Это про способность понять, что на самом деле нужно клиенту, даже если он сам этого не знает. Часто заказчик приходит с готовым техзаданием, а в процессе работы выясняется, что можно упростить конструкцию, сэкономив ему 15% на себестоимости без потери качества.

Мы в Neway Rubber & Plastic Products прошли этот путь за 15+ лет: от простых пресс-форм до сложных сборных узлов. И главный вывод — самая дорогая оснастка та, которую приходится переделывать. Поэтому сейчас мы иногда отговариваем клиентов от излишне сложных решений, предлагая более технологичные варианты.

В конце концов, хороший OEM пресс-форма завод — это не тот, кто слепо выполняет чертёж, а тот, кто помогает сделать изделие лучше, дешевле и надёжнее. И для этого нужен не только цех с оборудованием, но и команда, которая готова разбираться в деталях до мелочей.