Когда ищешь Oem пластиковый корпус производители, часто сталкиваешься с парадоксом: компании обещают всё, но на деле не могут даже грамотно рассчитать усадку материала. За 15 лет работы с китайскими фабриками я понял, что ключевое отличие - не в оборудовании, а в подходе к техпроцессу.

В 2018 мы заказали партию корпусов для медицинских датчиков у 'сверхсовременного' завода в Гуанчжоу. Результат? Разная толщина стенок в пределах ±0.3 мм, хотя по ТЗ допуск был ±0.1. Оказалось, они использовали старые пресс-формы с изношенными направляющими, но скрыли это. Именно тогда я осознал, что прозрачность производства важнее ценовых обещаний.

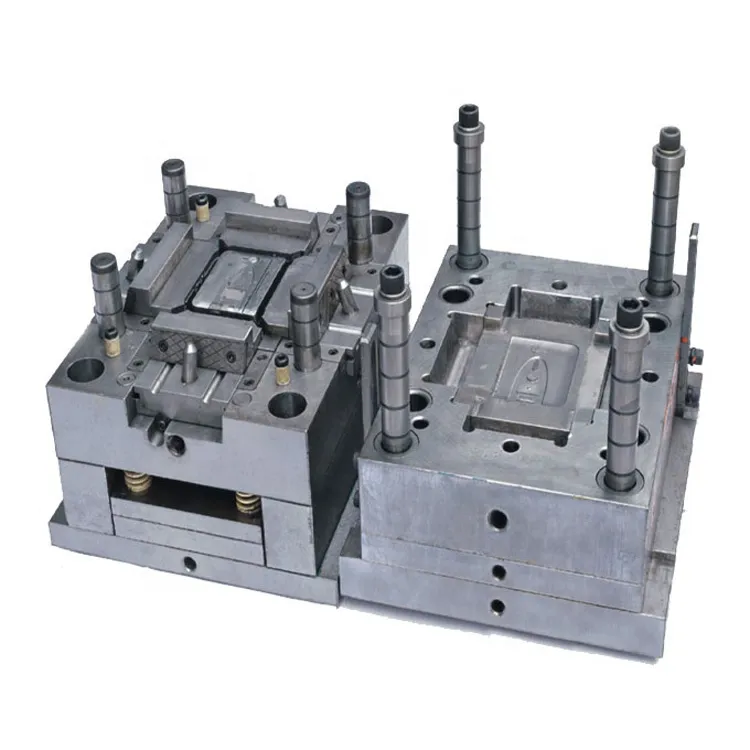

Сейчас при оценке поставщиков всегда запрашиваю фото конкретного участка литья под давлением. Если видны следы ручной доработки форм или нет системы контроля температуры расплава - это красный флаг. Особенно критично для пластиковый корпус сложной геометрии, где перепады температур вызывают внутренние напряжения.

Кстати, про геометрию. Многие недооценивают влияние радиусов скругления на прочность. Наш технолог из Xiamen Neway Rubber & Plastic Products Co., Ltd. как-то показал интересный тест: корпус с R=0.5 мм выдерживал падение с 1.2 м, а с R=0.3 мм трескался уже с 0.8 м. Мелочь, а влияет кардинально.

Когда Oem пластиковый корпус производители предлагают 'полный цикл', стоит проверять, что скрывается за этими словами. В случае с Neway - это реально замкнутая цепочка: от 3D-модели до упаковки. Помню, как в 2021 они помогли переработать конструкцию корпуса промышленного контроллера, сократив количество крепежных элементов с 12 до 7 за счет грамотного проектирования литниковой системы.

Особенно ценю их подход к прототипированию. Вместо банальной 3D-печати они сразу делают быстрые пресс-формы из алюминия, позволяющие получить 200-300 образцов с реальными характеристиками материала. Это дороже на старте, но экономит месяцы на доводке.

Кстати, их сайт https://www.newayco.ru иногда полезнее технических каталогов - там есть реальные кейсы с описанием проблем и решений. Не реклама, а рабочие примеры.

До сих пор встречаю заказчиков, которые требуют 'самый прочный пластик' без понимания условий эксплуатации. Для уличного оборудования мы через Neway используем поликарбонат с УФ-стабилизацией, а для пищевой промышленности - специальные марки полипропилена. Разница в стоимости до 40%, но экономить здесь - себе дороже.

Однажды пришлось переделывать всю партию корпусов для холодильного оборудования - заказчик сэкономил и выбрал АБС вместо морозостойкого полистирола. При -25°C крепежные стойки потрескались как скорлупа. Теперь всегда требуем термоциклические испытания для критичных применений.

В Neway есть хорошая практика - они предоставляют образцы материалов с разной обработкой поверхности. Можно пощупать матовое и глянцевое покрытие на одном и том же АБС, оценить стойкость к царапинам. Мелочь, но помогает избежать неприятных сюрпризов.

Многие недооценивают, как упаковка влияет на конечное качество. В 2019 получили партию корпусов с идеальной геометрией, но с царапинами от транспортных ремней. Теперь в техзадании обязательно указываем требования к прокладочным материалам и фиксации в паллетах.

У китайских производителей часто страдает входной контроль сырья. Neway в этом плане исключение - они показывают сертификаты на каждую партию гранулята, ведут журнал партий. Это особенно важно для медицинских и пищевых применений.

Интересный момент: они используют систему цветовых меток для разных ревизий пресс-форм. Маленькая точка на технологическом литье позволяет сразу определить, какая оснастка использовалась. Просто, но эффективно.

Часто заказчики требуют снизить цену любой ценой, не понимая, где можно сэкономить, а где - нет. Например, уменьшение толщины стенки с 2.5 до 2.0 мм сэкономит 15% материала, но потребует дорогой модификации пресс-формы. Окупаемость такой 'экономии' наступит только при тиражах от 50 тысяч штук.

В Neway предлагают разумные компромиссы: скажем, использовать текстурирование вместо покраски для скрытия мелких дефектов. Или комбинированные материалы для неответственных деталей. Их инженеры мыслят практично, а не шаблонно.

Помню, как для одного проекта они предложили изменить схему раскроя в пресс-форме, что позволило уменьшить отходы литников на 20%. Казалось бы, мелочь, но при годовом тираже 100 тысяч штук экономия оказалась существенной.

В итоге, выбирая Oem пластиковый корпус производители, стоит смотреть не на красивые презентации, а на технологическую дисциплину. Как там у Neway в описании сказано - 'полная цепочка поставок с 2005 года'. Это не просто цифры, за ними реальный опыт, без которого в нашем деле никак.