Когда слышишь 'OEM пластиковый корпус завод', многие представляют конвейер с тысячами одинаковых деталей. Но на деле - это всегда компромисс между идеальным дизайном и технологическими ограничениями. Порой заказчики приходят с 3D-моделями, где стенки тоньше 0.8 мм, а потом удивляются, почему пресс-форма не выдерживает...

В 2019 году мы столкнулись с классической проблемой - клиент требовал матовую поверхность с текстурой 0.1 мм, но при этом хотел использовать поликарбонат с 30% стекловолокна. После трёх пробных отливок стало ясно: такой материал просто не заполняет микрорельеф. Пришлось уговаривать на изменение текстуры или переход на ABS.

Особенно критично с толстостенными корпусами - если сечение меняется резко, в углах появляются пустоты. Однажды для медицинского прибора делали корпус с переходом от 4 мм к 1.5 мм - пришлось переделывать литниковую систему три раза. Добавили вакуумирование формы, но это удорожает процесс на 15-20%.

Сейчас всегда советую заказчикам: перед запуском в серию обязательно делать тестовые отливки с разными параметрами. Даже если прототип из SLA-смолы выглядит идеально, поведение расплава полимера в форме может преподнести сюрпризы.

Для уличного оборудования часто берут АБС-пластик, но в последнее время переходим на ASA - ультрафиолет переносит лучше, правда, дороже на 25-30%. Для прозрачных элементов однозначно ПК, но если нужна химическая стойкость - рассматриваем POM или даже PPS.

Был случай с корпусом для промышленного контроллера: заказчик настаивал на полипропилене из-за цены, но при -25°C корпус треснул при монтаже. Переделали на морозостойкий поликарбонат - проблема исчезла, но стоимость выросла почти вдвое.

Сейчас в Neway мы держим на складе 12 основных марок пластика, но под специфичные задачи (пищевая промышленность, медицинские изделия) закупаем специализированные сертифицированные материалы. Это увеличивает сроки на 2-3 недели, зато избегаем проблем с соответствием стандартам.

Многие недооценивают важность системы охлаждения пресс-forms. Если каналы расположены неправильно, время цикла увеличивается на 30-40%. В 2020 году для серии корпусов роутеров мы переделали систему охлаждения - сократили цикл с 45 до 28 секунд. На партии в 50 тысяч штук экономия составила около 7000 долларов.

Ещё один момент - конструкция выталкивателей. Для глубоких корпусов иногда делают комбинированную систему: стержневые толкатели плюс воздушный демпфер. Это усложняет форму, но предотвращает деформацию тонких стенок при извлечении.

В Neway с 2005 года накопили библиотеку из 200+ стандартных решений для разных типов корпусов. Часто используем модульный подход - базовую конструкцию формы адаптируем под конкретный проект. Экономит время на проектирование, но требует чёткого ТЗ от заказчика.

Самые проблемные места - линии смыкания формы и точки впуска. Даже при идеально сделанной пресс-форме первые 10-15 отливок могут иметь дефекты, пока не стабилизируются температурные параметры. Поэтому всегда отбраковываем стартовую партию.

Для ответственных корпусов внедрили 100% контроль геометрии координатно-измерительной машиной. Дорогое удовольствие, но для медицинских и аэрокосмических заказов без этого нельзя. Для потребительской электроники обычно хватает выборочного контроля раз в 2 часа.

Особое внимание - цвету. Даже в пределах партии возможны отклонения, особенно с тёмными оттенками. Храним эталоны цвета при определённом освещении, проводим калибровку каждую смену.

С хрупкими корпусами сложнее всего - например, с большими тонкостенными панелями. Раньше использовали пенопластовые вкладыши, но сейчас перешли на картонные соты - занимают меньше места и лучше защищают от статических нагрузок.

Для экспорта в Европу важно соответствие требованиям утилизации упаковки. Используем только маркированные пластики и минимальную упаковку. Кстати, это часто становится решающим фактором при выборе поставщика - западные клиенты внимательно смотрят на экологичность.

В Neway настроили систему, где упаковка разрабатывается параллельно с дизайном корпуса. Это позволяет оптимизировать габариты и снизить транспортные расходы на 15-20%.

За 18 лет работы заметил, как изменились стандарты: раньше допуск ±0.5 мм был нормой, сейчас часто требуют ±0.1 мм. При этом хотят снизить стоимость - приходится находить компромиссы в конструкции.

Сейчас тренд на бесшовные корпуса со скрытыми защёлками. Технологически сложно, но выглядит premium. Для таких проектов используем комбинированные пресс-формы с поворотными стержнями.

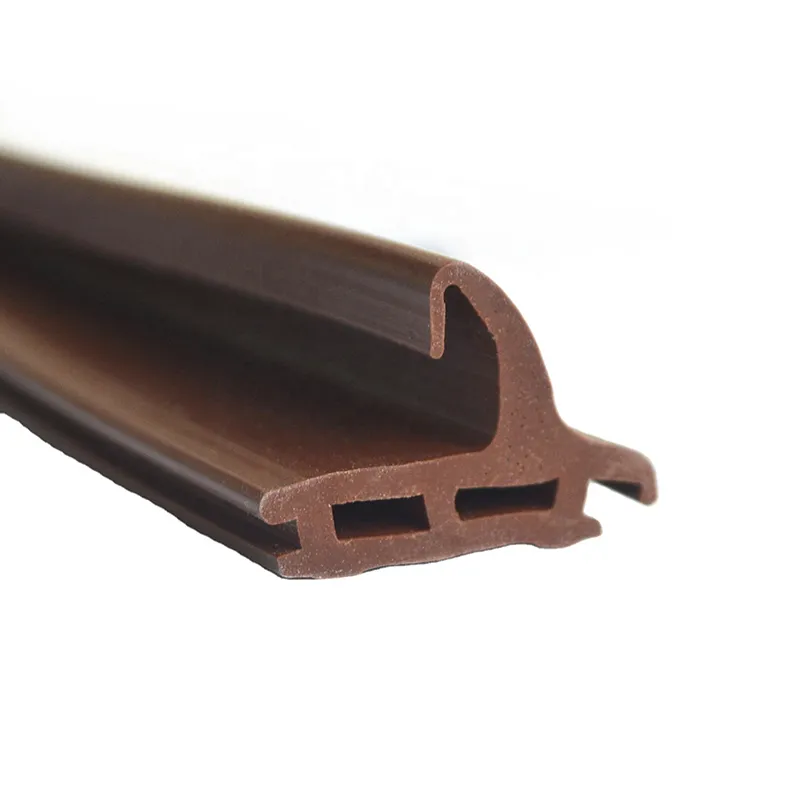

Будущее, думаю, за гибридными решениями - когда пластиковый корпус армируется металлическими вставками или дополняется силиконовыми уплотнителями. В Neway как раз развиваем это направление - имеем полный цикл от проектирования до сборки.

В итоге скажу: идеального завода по производству пластиковых корпусов не существует. Каждый проект - это новый вызов, где нужно учитывать сотни факторов. Главное - не бояться говорить заказчику о реальных ограничениях и вместе искать оптимальные решения. Как это годами делает наша команда в Neway.