Когда слышишь 'поставщики OEM пластиковых профилей', первое, что приходит на ум — это бесконечные каталоги с идеальными картинками. Но на деле, за этими глянцевыми фото скрывается целая цепочка нюансов, которые редко обсуждают в открытую. Многие до сих пор путают обычных дистрибьюторов с теми, кто действительно способен вести проекты от эскиза до конвейера. Вот где начинается самое интересное.

В нашей практике термин OEM часто используют как модный ярлык, но по факту лишь единицы понимают его глубину. Речь не просто о штамповке типовых деталей — это полный цикл: от инженерного анализа до сборки узлов. Например, когда к нам обратились за алюминиево-пластиковым профилем для медицинского оборудования, пришлось полностью пересмотреть конструкцию креплений — стандартные решения не подходили из-за вибраций.

Особенно критично это для пластиковых профилей с комбинированной структурой. Помню, как один клиент требовал идеальной геометрии для системы вентиляции, но игнорировал усадку материала после литья. Пришлось на месте корректировать чертежи — классический случай, когда теория расходится с практикой.

Кстати, о материалах: нейлон против ABS — вечная дилемма. Первый выдерживает температуры, но капризен в обработке, второй стабилен, но боится ультрафиолета. Эти нюансы не найти в гугле — только методом проб и ошибок.

Когда оцениваешь поставщиков пластиковых профилей, первое, что проверяю — не сертификаты, а реальные кейсы с похожими задачами. Однажды работали с фабрикой, где все документы были идеальны, но на тестовой партии вылезли проблемы с точностью фрезеровки — оказалось, оборудование не обновляли с 90-х.

Техническая поддержка — вот что решает. Хороший поставщик не просто кидает прайс, а задает уточняющие вопросы: условия эксплуатации, нагрузки, совместимость с другими компонентами. Например, для пищевого профиля критична стойкость к моющим средствам — мелочь, которая может похоронить весь проект.

Особенно ценю, когда партнеры честно говорят о limitations. Как те же ребята из Xiamen Neway — сразу предупредили, что для сложных контуров нужна дополнительная оснастка, и предложили альтернативу с экономией в 15%.

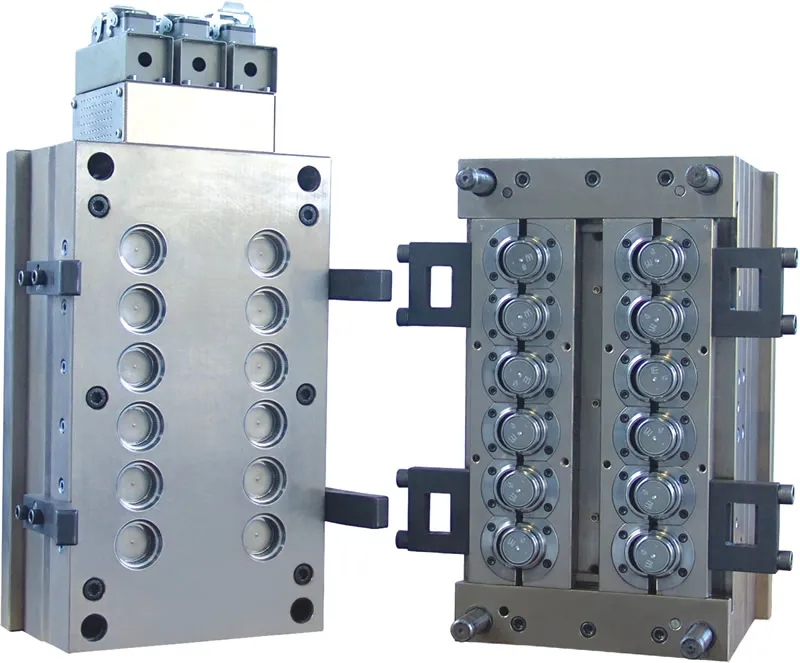

Переход от 3D-модели к физическому образцу — всегда лотерея. Однажды заказчик принес идеально проработанный чертеж, но при тестовом литье выяснилось: толщина стенок не учитывает перепады температур. Пришлось экстренно дорабатывать пресс-форму — хорошо, что у Neway свой цех оснастки, иначе бы сорвали сроки.

Литье под давлением — это искусство баланса. Скорость инжекции, температура материала, время охлаждения... Мельчайший сбой — и получаешь брак. Как в том проекте с профилями для мебели: при увеличении партии начало 'вести' углы. Решение нашли через регулировкой температурных зон пресс-формы.

Контроль качества — отдельная история. Китайские коллеги из Neway Rubber & Plastic Products используют оптические сканеры для проверки геометрии, но человеческий глаз все равно незаменим. Особенно для цветовых отклонений — даже по шкале RAL бывают расхождения.

Доставка пластиковых профилей — это не просто упаковать и отправить. Длинномерные изделия требуют спецкреплений, иначе придут с деформациями. Разгружали как-то партию двухметровых профилей — из-за неправильной укладки 30% оказались с микротрещинами.

Таможенное оформление — отдельный квест. Коды ТН ВЭД для пластиковых изделий могут трактоваться по-разному, и без опытного брокера легко попасть на дополнительные пошлины. Хорошо, что у постоянных поставщиков типа Neway обычно есть отработанные схемы.

Сроки — вечная головная боль. Морем из Китая идет 35-50 дней, но бывают задержки в портах. Для срочных заказов лучше закладывать воздушную доставку, хоть это и удорожает себестоимость на 20-25%.

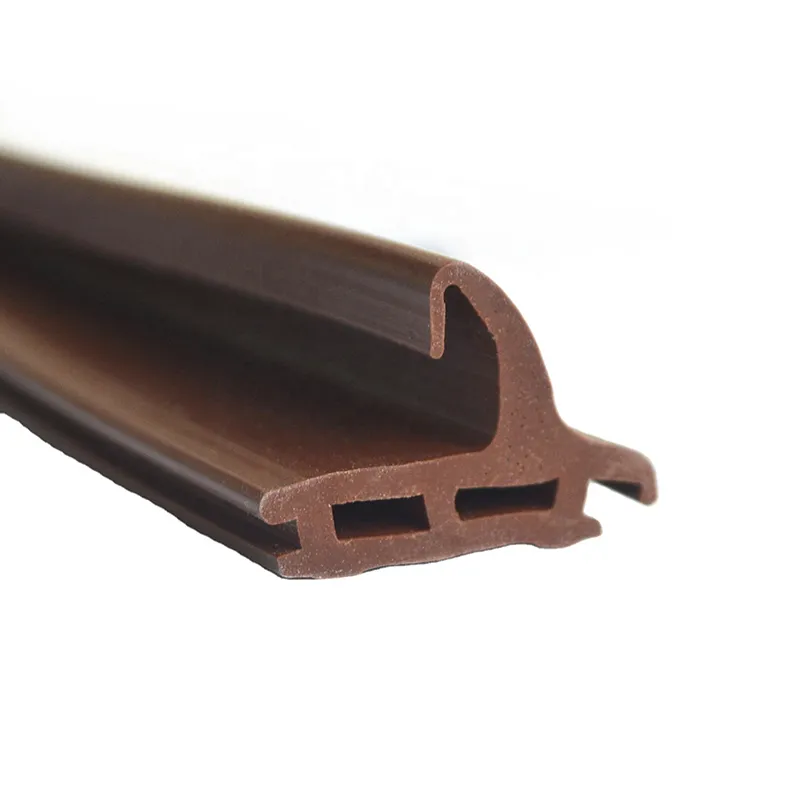

Работали над заказом для немецкого автопроизводителя — нужны были уплотнители с точностью ±0.1 мм. Стандартные пластиковые профили не подходили из-за требований к шумоизоляции. Команда Neway предложили комбинированное решение: силиконовая основа с пластиковыми креплениями.

Сложнее всего оказалось добиться стабильности при перепадах температур. В лаборатории тестировали образцы от -40°C до +80°C — первые десять партий трескались на стыках. Помогло изменение состава полимера и добавление армирующих волокон.

Интересно, что финальный вариант оказался на 15% дешевле аналогов — сказался эффект масштаба. Производственные линии Neway позволяют выпускать крупные партии без потери качества, что редкость для поставщиков OEM среднего звена.

За последние пять лет запросы на пластиковые профили сильно изменились. Если раньше главным был ценник, то теперь на первый план вышли экологичность и ремонтопригодность. Особенно в ЕС — там уже требуют сертификаты на перерабатываемость.

Еще тренд — гибридные решения. Например, пластик с металлическими вставками для усиления жесткости. Технологически это сложнее, но дает преимущества в весе и долговечности. На том же сайте newwayco.ru видно, как сместился акцент в сторону комбинированных деталей.

Персонализация — еще один вызов. Клиенты хотят не просто кастомные профили, а быстрые итерации прототипов. Благодаря собственному R&D отделу, такие компании как Neway могут выдавать тестовые образцы за 2-3 дня против стандартных 2 недель.

Выбирая поставщиков OEM пластиковых профилей, смотрите не на красивые презентации, а на производственные мощности и гибкость. Возможность быстрого прототипирования часто важнее скидки на крупный опт.

Техническая грамотность менеджеров — индикатор уровня компании. Когда тебе не просто кидают прайс, а спрашивают про нагрузки и условия эксплуатации — это знак качества.

И главное — не бойтесь просить тестовые образцы. Лучше потратить месяц на проверку, чем потом разбираться с браком в серийной партии. Как показывает практика, солидные производители вроде Xiamen Neway всегда идут навстречу — им тоже не нужны проблемные проекты.